Pliening, 2. Januar 2025

HURCO stärkt seine Führung mit einem neuen Führungs-Duo: Klaus Hölzl übernimmt ab sofort die Rolle des Geschäftsführers neben Michael Auer. Gemeinsam wollen sie die Innovationskraft und Marktposition von HURCO weiter ausbauen – insbesondere im Bereich der Automatisierung.

Verantwortung auf zwei Schultern

Michael Auer, bisher alleiniger Geschäftsführer, konzentriert sich künftig auf die strategische Planung und Unternehmensentwicklung. Klaus Hölzl, der seit 2014 als Sales-Direktor bei HURCO tätig ist, übernimmt die Leitung des operativen Geschäfts und Vertriebs. „Ich freue mich, mit Klaus Hölzl einen erfahrenen und engagierten Kollegen an meiner Seite zu haben“, so Auer.

Innovationen vorantreiben

Klaus Hölzl bringt eine breite Expertise in Vertrieb und Maschinenbau mit. Sein Ziel ist es, HURCO als Technologieführer noch stärker zu positionieren und die Marke TAKUMI bekannter zu machen. Ein besonderer Fokus liegt auf Automatisierungslösungen: „Die Nachfrage nach automatisierten Lösungen wächst auch bei Einzelteil- und Kleinserienfertigung. Mit unseren ProCobots-Systemen und der integrierten WinMax-Steuerung bieten wir hier maßgeschneiderte und wirtschaftliche Lösungen“, betont Hölzl.

Passend automatisieren in der Lohnfertigung

Pliening, August 2024

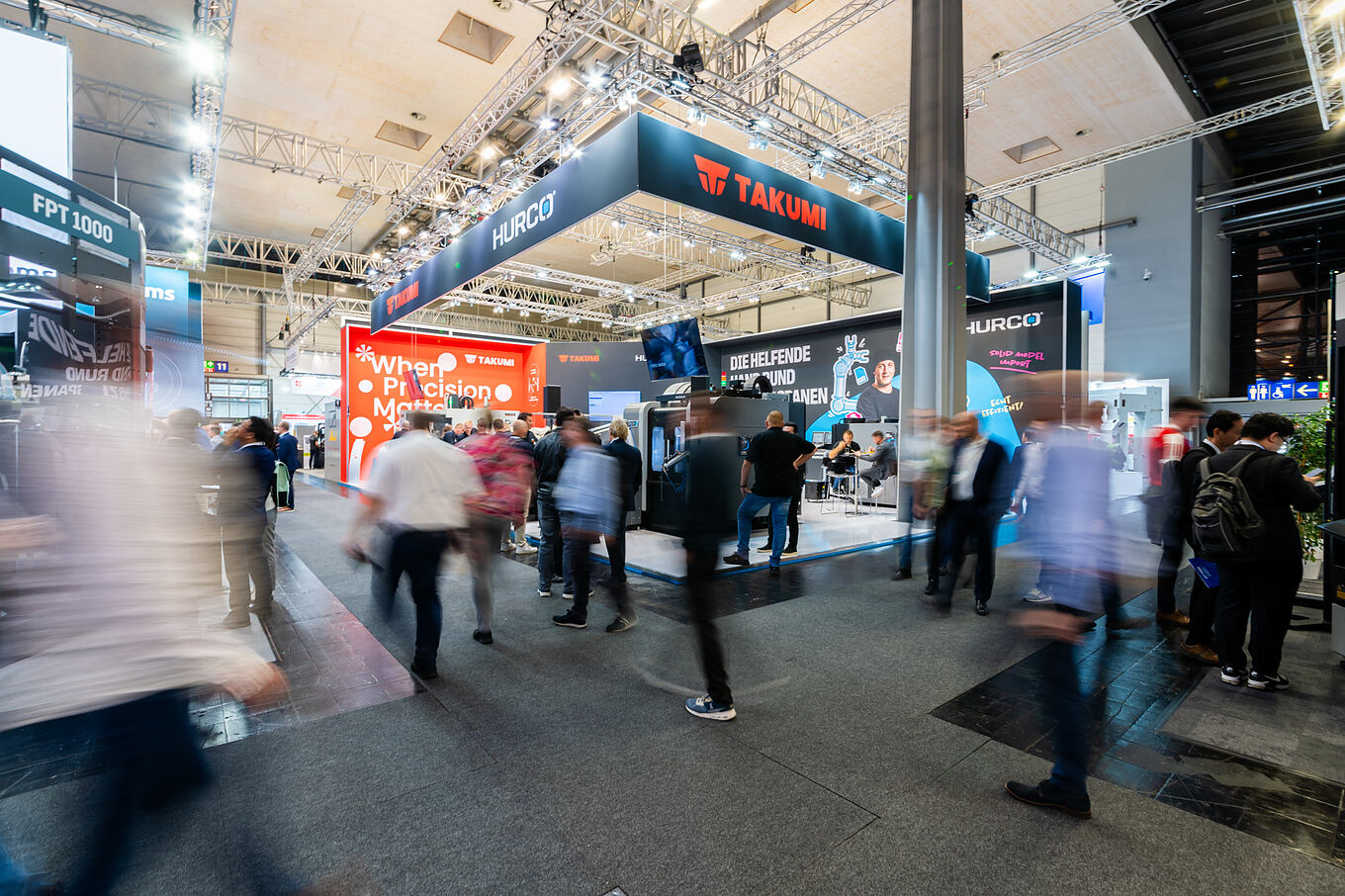

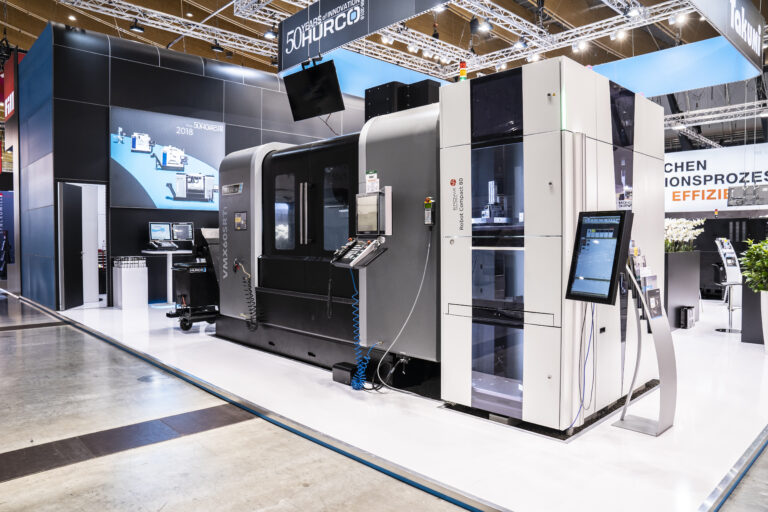

Vom 10. bis 14. September 2024 zeigen wir auf der AMB in Stuttgart, Automatisierungslösungen, die Zerspanung effizienter und präziser machen. Gerade angesichts des Fachkräftemangels und des steigenden Wettbewerbsdrucks setzen wir damit einen ganz praktischen Akzent auf den Megatrend Automatisierung in der Fertigung. In Halle 10, Stand 10C71, präsentieren wir unser Portfolio an Automationslösungen für Dreh- und Fräszentren. Highlight ist die VM 10UiPlus mit einer ProFeeder Tray-Automation. Sie ist live vor Ort zu sehen.

Passt für kleine und mittlere Serien

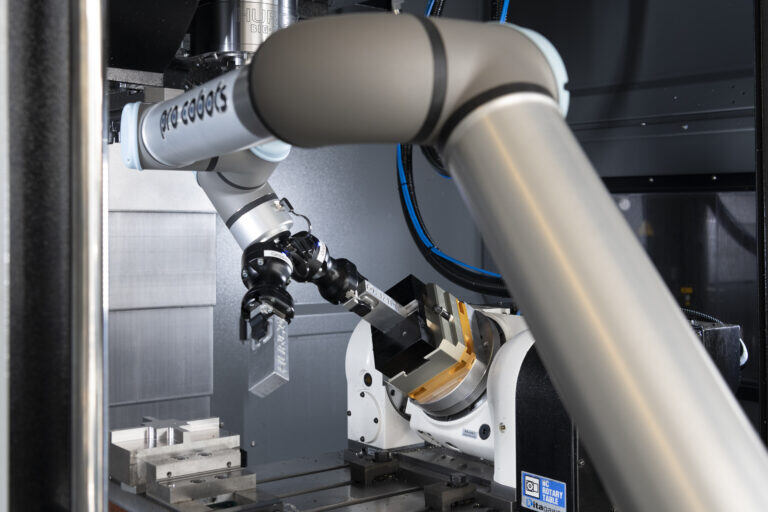

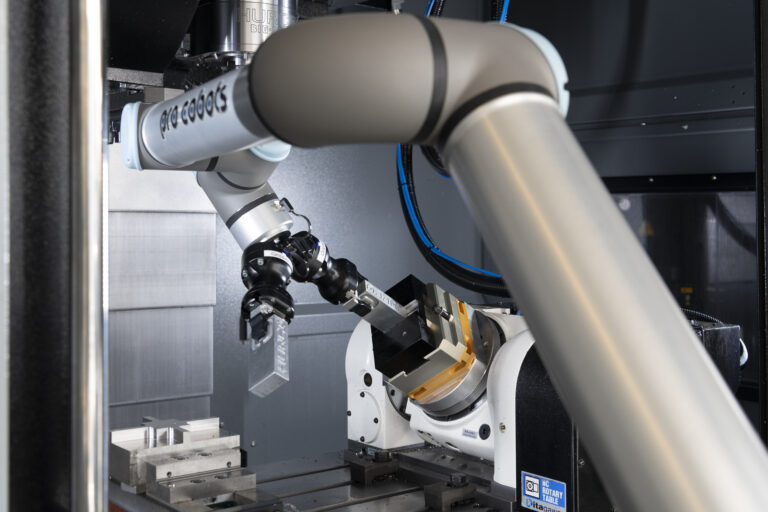

Der ProFeeder Tray sorgt für einen weiteren Produktivitätsschub der VM 10UiPlus. Mit einem Universal-Teiletray ermöglicht er schnelle Serienwechsel verschiedenster Teile und passt zu nahezu allen CNC-Maschinen. Entwickelt für kleine und mittlere Serien, überzeugt der Cobot durch die robuste Konstruktion und den großen Arbeitstisch.

Der Roboterarm „UR10e“ belädt die Maschine, und dank einfacher Umsetzbarkeit des ProFeeder Tray auf andere HURCO-Maschinen bleibt das System flexibel. Der „Automation Job Manager“, vollständig in die MAX5-Steuerung integriert, macht zusätzliche Programmierungen überflüssig. Die VM 10UiPlus punktet dabei mit hoher CNC-Performance auf kleinem Raum. Dank ihrer stabilen Konstruktion, steifen Linearführungen in X-, Y- und Z-Achse sowie flexiblen Konfiguration und einfacher Steuerung eignet sich das Bearbeitungszentrum perfekt für die präzise Fertigung kleiner Werkstücke.

Mit großen Schwenkbereichen in A- und C-Achse und vielen Steuerungs- und Softwarefunktionen ist sie ideal für das Bearbeiten komplexer 5-Achs-Teile. Die 11-kW-Spindel mit SK40-Aufnahme und bis zu 12.000 min-1 Spindeldrehzahl sorgt für hohe Produktivität, unterstützt von der WinMax-Steuerung „MAX 5“ mit Dialogprogrammierung.

Sie können diese Technik auf dem Stand selbst ausprobieren. Wir informieren Sie auf dem Stand ebenfalls über die Maschinen unserer zweiten Marke TAKUMI.

Melden Sie sich jetzt kosten los an!

Mit dem Schwerpunkten Vereinfachung von Programmierprozessen und Automatisierung betreten wir die diesjährige EMO-Bühne. Wir zeigen, wie sich mit der HURCO-Steuerung Freiformflächen für die Bearbeitung einfach an der Maschine programmieren lassen und stellen etablierte Systeme zum Teilehandling vor. „In der Lohnfertigung geht es darum Aufträge schnell und zuverlässig zu erledigen. Wir unterstützen unsere Kunden dabei durch Maschinen und Software, die ihnen das ermöglichen“, sagt Sebastian Herr, Chef der Anwendungstechnik.

Automatisierung „ProCobots“

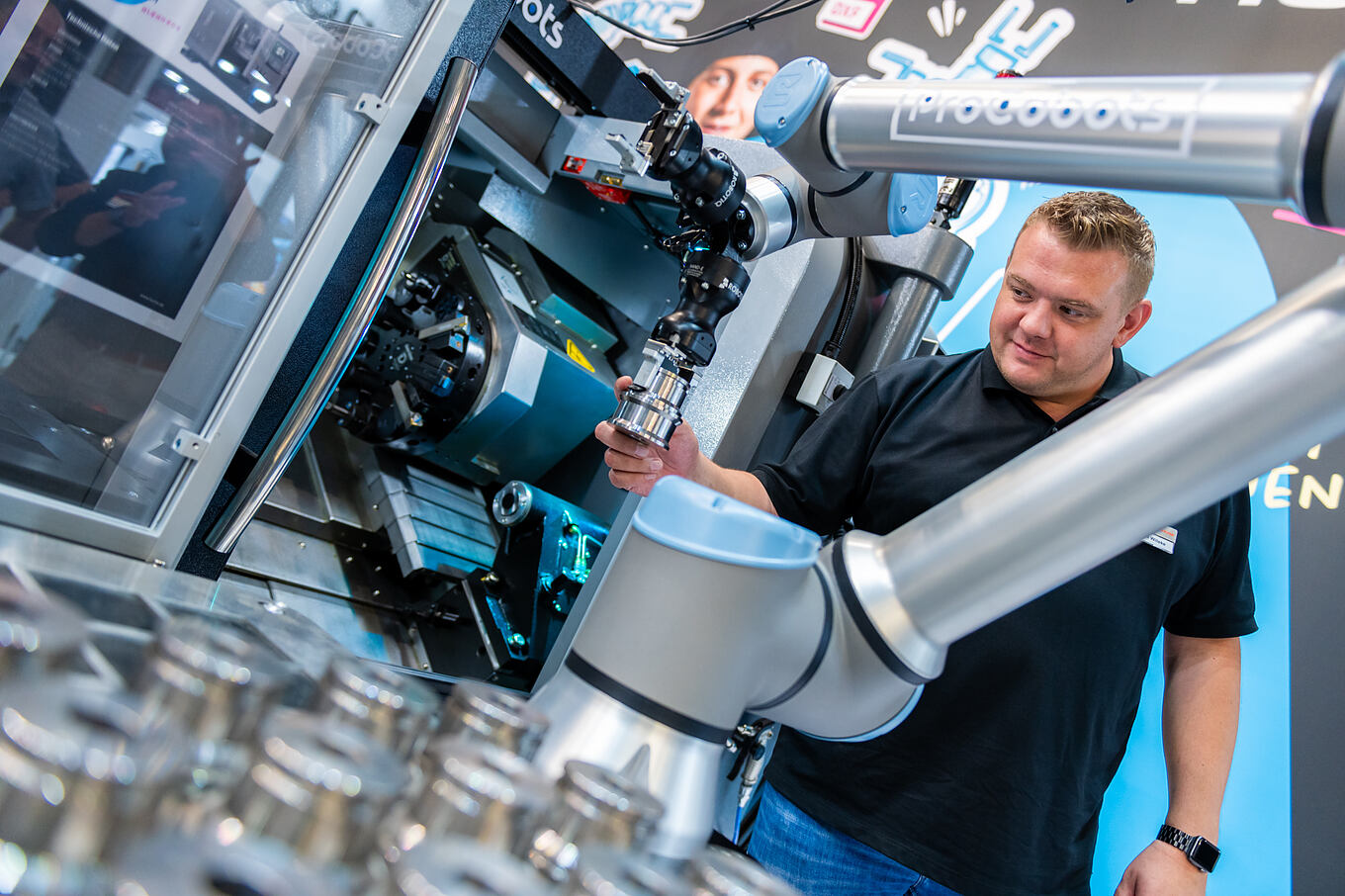

Wir präsentieren in Hannover die Lösung „ProFeeder“ unserer hauseigenen Marke ProCobots. Sie kann je nach Bedarf an unterschiedlichen HURCO-Bearbeitungs- und Drehzentren eingesetzt werden. Auf der EMO wird das Teilehandling-System an der Drehmaschine „TM 8 Mi“ und dem Bearbeitungszentrum „VMX 30 i“ zu sehen sein. Der Cobot ist dafür auf einem Chassi mit Rollen montiert. Er benötigt nur eine Automatiktür, die bei Neubestellungen gleich mitgeordert werden kann und sich an vielen ausgelieferten Maschinen nachrüsten lässt.

Wir präsentieren in Hannover die Lösung „ProFeeder“ unserer hauseigenen Marke ProCobots. Sie kann je nach Bedarf an unterschiedlichen HURCO-Bearbeitungs- und Drehzentren eingesetzt werden. Auf der EMO wird das Teilehandling-System an der Drehmaschine „TM 8 Mi“ und dem Bearbeitungszentrum „VMX 30 i“ zu sehen sein. Der Cobot ist dafür auf einem Chassi mit Rollen montiert. Er benötigt nur eine Automatiktür, die bei Neubestellungen gleich mitgeordert werden kann und sich an vielen ausgelieferten Maschinen nachrüsten lässt.

Der ProFeeder wird über die anwenderfreundliche WinMax-Software und einem für ProCobots-Lösungen entwickelten Automation Manager direkt in die Prozesse integriert. „Hierbei zeigt sich die flexible Leistungsfähigkeit unserer Steuerung, deren Jobmanager die Teilebeladung durch die Automatisierungslösung problemlos erledigt“, so Sebastian Herr. „Die Software des Cobot wird nicht benötigt, was Übermittlungsfehler ausschließt und die Arbeit beschleunigt. Der Operator arbeitet so stets im gewohnten Umfeld mit den zwei Bildschirmen. Und die Masken sind wie immer: mit viel Bild und wenig Text sowie allen anderen Features der WinMax-Steuerung. Das geht schnell, ist dialogorientiert und umfasst alle zu initiierenden Schritte des automatischen Teilehandlings.“

Spezifische Automatisierungen umsetzen

Über eine Open-Source-Schnittstelle lassen sich die CNC-Werkzeugmaschinen von HURCO mit den meisten Roboter- und Automationslösungen verbinden. Dazu kooperiert HURCO mit 28 Partnerunternehmen. Zum Netzwerk gehören z. B. Robojob, EROWA, Kösters oder Ecosphere mit etablierten Standardlösungen und Firmen wie Zorn Maschinenbau, die als Sondermaschinenbauer Lösungen nach Wunsch anbieten. Mit diesem Partnernetzwerk kann HURCO bedarfsgerechte, wirtschaftliche Automatisierungslösungen realisieren – auch für die Einzelteil- und Kleinserienfertigung.

Freiformflächen an der Maschine programmieren

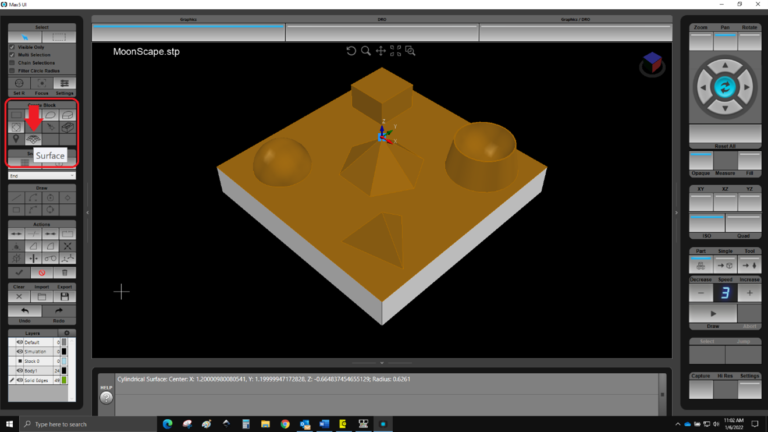

Das zweite große Thema auf unserem EMO-Stand ist die weitere Vereinfachung der Direkt-Programmierung an der Maschine. „Wir wollen unseren Kunden dabei helfen, wirtschaftlich arbeiten zu können, auch wenn der Markt Termine und Ressourcen verknappt. Deshalb lernt unsere Steuerung dauernd dazu“, berichtet Sebastian Herr. Neu ist in diesem Jahr die Option „Surfacing“: Mit der Software-Option „Solid Model Import“ lassen sich 3D-Modelle, die als STEP-Datei vorliegen, direkt an den Maschinen importieren. Die „Surfacing“-Option erweitert diesen Import von Volumenmodellen um den Oberflächendatensatz. Damit lassen sich mit der Steuerung auch komplexe Freiformflächen für die Bearbeitung an der Maschine programmieren. Sebastian Herr: „Bei Freiformflächen brauchte man bisher stets einen CAM-Arbeitsplatzes. Mit unserer neuen Funktion „Surfacing“ geht das direkt an der Maschine, ganz einfach über die Steuerung“.

Das zweite große Thema auf unserem EMO-Stand ist die weitere Vereinfachung der Direkt-Programmierung an der Maschine. „Wir wollen unseren Kunden dabei helfen, wirtschaftlich arbeiten zu können, auch wenn der Markt Termine und Ressourcen verknappt. Deshalb lernt unsere Steuerung dauernd dazu“, berichtet Sebastian Herr. Neu ist in diesem Jahr die Option „Surfacing“: Mit der Software-Option „Solid Model Import“ lassen sich 3D-Modelle, die als STEP-Datei vorliegen, direkt an den Maschinen importieren. Die „Surfacing“-Option erweitert diesen Import von Volumenmodellen um den Oberflächendatensatz. Damit lassen sich mit der Steuerung auch komplexe Freiformflächen für die Bearbeitung an der Maschine programmieren. Sebastian Herr: „Bei Freiformflächen brauchte man bisher stets einen CAM-Arbeitsplatzes. Mit unserer neuen Funktion „Surfacing“ geht das direkt an der Maschine, ganz einfach über die Steuerung“.

Besuchen Sie uns auf der EMO: Halle 12, Stand D68

Weitere Bearbeitungszentren sind auf Partnerständen zu sehen:

- 3-Achs-Bearbeitungszentrum VM10i Plus bei Greenleaf Europe BV (Halle 4, Stand A89) und Air Turbine Tools, Inc. (Halle 12, Stand E12)

- 3-Achs-Bearbeitungszentrum VMX30Di bei R. STOCK AG (Halle 5, Stand D23)

3-Achs-Bearbeitungszentren

Das HURCO Produktportfolio wurde um zwei 3-Achs-Bearbeitungszentren erweitert: die VMX 6030i mit einem größeren Tisch und einer stabilen Z-Achse sowie die überarbeitete VMX 60Di mit einem breiteren Sockel und einer 22-kW-Spindel für höhere Drehzahlen. Beide Maschinen verfügen über bewährte Technologie und optimierte Energieeffizienz.

Pliening, April 2023: HURCO bringt mit der „VMX6030i“ ein neues Bearbeitungszentrum auf den Markt. Ausgehend von bewährten Ausstattungsmerkmalen der 3-Achs-Baureihe VMX haben wir den Fokus der neuen Ausführung auf einen größeren Tisch gelegt, der auf ein stabileres Maschinenbett aufbaut. Weil die bisherigen 1680 mm in X- und 660 mm in Y-Richtung vielen Anwendern zu wenig waren, wurde der Querweg auf 1680 x 762 mm vergrößert. Damit erhöht sich insbesondere die Flexibilität im Umgang mit den zunehmend geforderten kubischen Bauteilen. Um den größeren Überhang zu kompensieren, wurde auch die Z-Achse neu konstruiert. Sie kann nun größere Massen handeln, was eine klare Ausrichtung auf die Erfordernisse des Marktes bedeutet. Dies schlägt sich zudem in den Antriebsleistungen der Achsen nieder, die – den größeren Bauteilen und der stabileren Z-Achse Rechnung tragend – um rund 50 Prozent erhöht wurden.

Genauer, weil stabiler

Ebenfalls in der VMXi-Reihe haben wir das etablierte 3-Achs-BAZ „VMX 60 Di“ überarbeitet und ihm ein größeres Maschinenbett gegeben. Indem die Maschine nun auf einem breiteren Sockel steht und die Überhänge des Tisches reduziert wurden, ließ sich die Stabilität und Bearbeitungsgenauigkeit der VMX 60 Di weiter verbessern. Das BAZ nutzt eine 22-kW-Spindel, die mit SK40 auf 15.000 min-1 dreht und sich bereits bei den anderen Modellen der VMX-Di-Reihe bestens bewährt hat.

Zielgruppe der direktangetriebenen Maschine sind Lohnfertiger, die höhere Drehzahlen benötigen, weil sie viel Aluminium bearbeiten oder trochoidal fräsen. Hier wird bei geringerer seitlicher Zustellung und höherem Vorschub gern mit HSC und HPC-Werkzeugen zerspant, die die bereitgestellten Drehzahlreserven benötigen. Bei beiden Maschinen setzen wir bei HURCO auf bewährte Technik. Zugleich gehören zu den Modifikationen ständige Optimierungen beim Energieverbrauch, die dem Lohn- und Kleinserienfertiger die gerade jetzt benötigte wettbewerbsgerechte Energienutzung gestatten.

Automatisierungspartner für Lohnfertiger

Dass sich mit HURCO individuelle Automatisierungskonzepte in der Zerspanung passgenau umsetzen lassen, demonstriert der Werkzeugmaschinenbauer auf der METAV 2022 in Düsseldorf. Speziell Einzelteil- und Kleinserienfertiger können sich vom 21. bis 24. Juni am Stand A10 in Halle 16 zu anwendungsorientierten Lösungen beraten lassen.

Die Automatisierung von Werkzeugmaschinen steht für Lohnfertiger kleiner und mittlerer Serien fest auf der Agenda. Die Gründe reichen von einer Verlängerung der Maschinenlaufzeiten bis zur Kompensation knapper Personalressourcen. Trotz rasanter Produktindividualisierung und Losgrößenverkleinerung sind dafür meist Automatisierungen verfügbar. Welche Lösung sinnvoll auszuwählen ist, hängt von der Fertigungsaufgabe und der vorhandenen Infrastruktur ab. Weil es jedoch für Automatisierung keine allgemein gültigen Regeln gibt, ist Beratung so wichtig. HURCO legt daher großen Wert auf einen direkten Kontakt zum Kunden.

„Unsere Vertriebsmitarbeiter und Anwendungstechniker führen Gespräche oft direkt beim Kunden, um anhand des Maschinenparks und der Fertigungsstruktur zu klären, wo genau wir unterstützen können und welche Automatisierung sinnvoll ist“, betont Sebastian Herr, Application Support Manager bei HURCO Deutschland. „Diese Beratung ist nun ein Schwerpunkt unseres Messeauftritts in Düsseldorf.“

Strukturbasiert automatisieren

Um dem Anwender die passende Automationslösung bieten zu können, arbeitet HURCO mit Partnerunternehmen zusammen. „Das vergrößert unser Spektrum und macht uns äußerst flexibel“, betont Herr. „Schließlich bietet der Markt ausgereifte Lösungen, auf die wir gezielt zurückgreifen.“ Eine der Möglichkeiten, die HURCO Lohnfertigern für ihre Stand-alone-Maschinen bietet, ist die automatisierte Beladung. Dazu gehört das Teilehandling in das Spannsystem einer Maschine, aber auch die Möglichkeit, zwei verkettete Maschinen per Automation zu beschicken. „Ein guter Einstieg in die Automation sind häufig Cobots, die als schnelle, gut teachbare, flexible Systeme mit dem Bediener zusammenarbeiten.“ Ob diese Lösung für einen Anwender sinnvoll ist, kann er auf dem HURCO-Stand ebenso diskutieren wie die Eignung eines Knickarmroboters, der in einer Fertigungszelle das Teilehandling übernehmen würde. Bei komplexeren Anforderungen stellt HURCO zudem maßgeschneiderte Lösungen für die Beladung oder das Palettenhandling bereit, von denen sich nahezu alle mit HURCO-Maschinen kombinieren lassen.

Um dem Anwender die passende Automationslösung bieten zu können, arbeitet HURCO mit Partnerunternehmen zusammen. „Das vergrößert unser Spektrum und macht uns äußerst flexibel“, betont Herr. „Schließlich bietet der Markt ausgereifte Lösungen, auf die wir gezielt zurückgreifen.“ Eine der Möglichkeiten, die HURCO Lohnfertigern für ihre Stand-alone-Maschinen bietet, ist die automatisierte Beladung. Dazu gehört das Teilehandling in das Spannsystem einer Maschine, aber auch die Möglichkeit, zwei verkettete Maschinen per Automation zu beschicken. „Ein guter Einstieg in die Automation sind häufig Cobots, die als schnelle, gut teachbare, flexible Systeme mit dem Bediener zusammenarbeiten.“ Ob diese Lösung für einen Anwender sinnvoll ist, kann er auf dem HURCO-Stand ebenso diskutieren wie die Eignung eines Knickarmroboters, der in einer Fertigungszelle das Teilehandling übernehmen würde. Bei komplexeren Anforderungen stellt HURCO zudem maßgeschneiderte Lösungen für die Beladung oder das Palettenhandling bereit, von denen sich nahezu alle mit HURCO-Maschinen kombinieren lassen.

Individuell ist Standard

Die Voraussetzungen für eine schnelle, anwendungsorientierte Umsetzung von Automationslösungen inkl. Digitalisierung, Überwachung und Auswertung bilden das Windowsbasierte Betriebssystem und die Open-Source-Schnittstelle MT-Connect der HURCO-Anlagen. Für die Kommunikation der Maschinen und Roboter untereinander lassen sich netzwerkgestützte DNC-Schnittstellen nutzen. „Diese Netzwerk- und Schnittstellenarchitektur ermöglicht die individuelle Anpassung der Automationssysteme an die Bedürfnisse des Anwenders sowie den Aufbau von integrierten Fertigungssystemen und Blockchain-Lösungen zwischen Lohnfertigern und Auftraggebern“, unterstreicht Herr, der auch dazu eine eingehende Beratung verspricht. Die organisatorischen Aufgaben in der automatisierten Fertigung übernimmt dann entweder ein von HURCO entwickeltes Leitsystem oder ein System, das die Automationslösung eines entsprechenden Partners mitbringt.

Welches Prinzip sinnvoll einzusetzen ist, auch das können Anwender mit HURCO-Spezialisten auf der METAV diskutieren, genauso wie das Vorgehen bei der Implementierung einer Automationslösung bis hin zur Optimierung im laufenden Betrieb. „Wir freuen uns auf die Fachgespräche in Düsseldorf“, so Herr abschließend.

Welches Prinzip sinnvoll einzusetzen ist, auch das können Anwender mit HURCO-Spezialisten auf der METAV diskutieren, genauso wie das Vorgehen bei der Implementierung einer Automationslösung bis hin zur Optimierung im laufenden Betrieb. „Wir freuen uns auf die Fachgespräche in Düsseldorf“, so Herr abschließend.

Blogbeitrag

Ein Novum am Markt bietet HURCO jetzt mit der Möglichkeit, Freiformflächen direkt an der Maschine zu programmieren. Lohnfertiger müssen damit kein separates CAD/CAM-System mehr nutzen und können auch Aufträge annehmen, die sich bisher als unrentabel oder zeitlich nicht machbar erwiesen.

Hallo Freunde der spanenden Fertigung,

mein Name ist Sebastian Herr und ich bin Leiter der HURCO-Anwendungstechnik.

In diesem Beitrag möchte ich euch eine neue Funktion der HURCO-Steuerungssoftware vorstellen. Und zwar geht es um die Option, Freiformflächen direkt an der Maschine zu programmieren.

Wie viele von euch wissen, bietet die HURCO-Steuerungssoftware schon länger die Möglichkeit, 3D-Modelle im STEP-Format direkt einzulesen. Dieser „Solid Model Import“ hilft nicht nur, die Programmierzeiten deutlich zu verkürzen, sondern schützt euch auch vor Programmierfehlern.

Die neue Funktion ist eine Erweiterung der bereits vorhandenen Solid Model Import-Option. Wurden bisher die Flächen und Volumenkanten eines CAD-Modells angewählt, könnt ihr ab sofort 3D-Oberflächen auch als Freiformflächen direkt an der Maschine programmieren. Dieser Freiheitsgrad setzt auf dem Solid Model Import auf, denn die darüber abgegriffenen Flächengeometrien des STEP-Bauteils werden als Basis benötigt.

3D-Oberflächen programmieren

Um die benötigten Datensätze direkt an der Maschine zu generieren, ladet ihr zunächst wie gewohnt das gewünschte Bauteil in die HURCO-Steuerung. Die Programmierung der eingelesenen Daten erfolgt dann über den Touchscreen der HURCO. Auf dem rechten Bildschirm erscheint das STEP-File mit den verschiedenen Oberflächen. Diese können dann ausgewählt und die dazugehörigen Datensätze für die jeweilige Bearbeitung erzeugt und abgespeichert werden. Dies geschieht dann inklusive aller benötigten Zusatzbefehle, wie z.B. das Einschwenken auf eine neue Bearbeitungsebene. Neu ist jetzt der „Surface“-Befehl in der Steuerung. Über diese neue Funktion können jetzt auch Freiformflächen in Bearbeitungsdatensätze gewandelt werden. Die WinMax erzeugt hierfür einen eigens für diese Bearbeitung entwickelten Datensatz, in dem der Bediener lediglich das Werkzeug und die Prozessparameter eingeben muss. Die gesamte Berechnung der Fräsbahnen für die Schrupp- und Schlichtoperationen berechnet die Steuerung eigenständig. Und das natürlich auch auf eingeschwenkten Ebenen, wenn Ihr eine Mehrseitenbearbeitung programmiert.

Damit ihr euch besser vorstellen könnt, wie das funktioniert, hier ein paar Abbildungen.

Als ersten Schritt muss die zu bearbeitende Fläche ausgewählt werden. Im Anschluss wählt ihr einfach den „Surface“-Datensatz – also den Datensatz für Oberflächen – im linken Menüfeld.

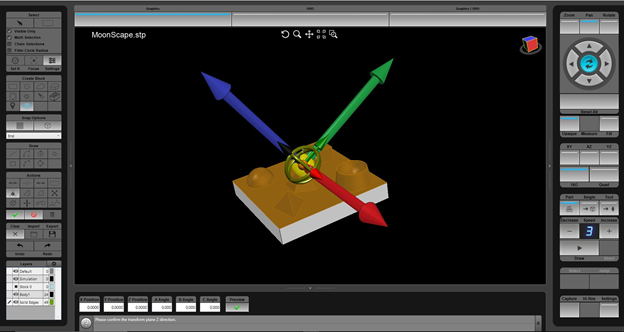

Die Bearbeitung der Fläche kann dann auch angestellt durchgeführt werden. Ganz so, wie Ihr es für die Bearbeitung braucht.

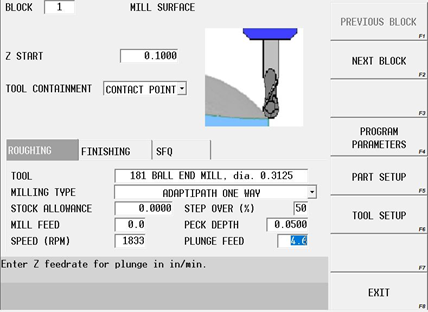

Die Steuerung erzeugt dann einen Datensatz für die gewählte Fläche, in dem ihr nur noch die Werkzeug- und Technologiedaten eingeben müsst. Anschließend kurz die passenden Strategien zum Schruppen und Schlichten auswählen und los geht’s. Natürlich können die Schlichtoperationen so oft wie gewünscht, inklusive der benötigten Aufmaße, wiederholt werden. Solange bis die gewünschte Fläche gefertigt ist.

Die neueren HURCO-Maschinen verfügen übrigens schon über ein Multi-Touch-Display ähnlich wie beim Smartphone. Man kann also mit zwei Fingern zoomen oder das Bauteil drehen und wenden. Dadurch wird das Programmieren noch komfortabler und schneller.

Für diejenigen, die sich noch einmal grundsätzlich mit der Solid Model Import-Option vertraut machen wollen, verweise ich hier noch einmal auf unser Tutorial.

Werkzeug und Fräszyklen

Für das Bearbeiten der Freiformflächen wählt ihr am besten einen Kugel- oder Torusfräser. Beide eignen sich gut für das 3D-Fräsen, weil mit ihnen der Kontaktbereich zum Werkstück schrittweise verändert werden kann. Mit dem Torusfräser könnt ihr außerdem auch ebene Flächen arbeiten. Die HURCO-Programmdatenbank enthält eine Vielzahl an Normwerkzeugen, die für die 3D-Bearbeitung notwendig sind. Dazu gibt es eine reichhaltige Auswahl an Fräszyklen. Das Programm berechnet anhand der Flächengeometrie alle notwendigen Bearbeitungsschritte.

Vorteile des erweiterten Solid Model Import

Was wir alle merken: Bauteile werden immer komplexer. Ohne CAD/CAM-Systeme für die Programmierung geht fast nichts mehr. Mit der neuen 3D-Fähigkeit erspart ihr euch unter Umständen die Anschaffung eines aufwendigen CAM-Systems oder die Erstellung der entsprechenden Modelle über einen CAD/CAM-Dienstleister. Das ist angesichts immer knapper bemessener Lieferzeiten ein echter Vorteil. Aufträge können so unmittelbar kalkuliert und abgearbeitet werden. Das spart Zeit und Kosten. Wenn im Betrieb ein eigener CAD/CAM-Platz vorhanden ist, wird dieser frei für die Bearbeitung anderer 3D-Teile.

Einige HURCO-Maschinen, die in den vergangenen Jahren gekauft wurden, können übrigens eventuell mit einem Software-Upgrade für die Programmierung von Freiformflächen nachgerüstet werden. Bei älteren Maschinen muss man abwägen, ob sich die Investition in ein Upgrade lohnt.

HURCO-Baureihe „Multiachsen“ wurde überarbeitet

HURCO hat die Drehzentren der Baureihe „Multiachsen“ überarbeitet. Ausgelegt für die Dreh-Fräs-Bearbeitung mittelgroßer Teile, wurden die Maschinen insbesondere bei der Software weiterentwickelt.

Zum Software-Bundle der Baureihe gehört nun auch Solid Model Import, was die Modelle dem Softwarestand der HURCO-Fräsmaschinen gleichstellt: gleiches Bedienkonzept, gleiche Begrifflichkeiten, gleiche Features. Dies kommt vor allem Lohnfertigern zugute, die flexibel Einzelteile und Kleinserien bearbeiten und die Fräsarbeiten auf einer entsprechend ausgestatteten Drehmaschine ausführen. Zugleich können sie schnell zwischen ihren Maschinen wechseln, ohne sich bei der Steuerung umstellen zu müssen.

„Mit der Drehmaschinenreihe rundet HURCO das Gesamtprogramm strategisch ab“, ordnet Sebastian Herr, Leiter Anwendungstechnik, ein. „Anwender müssen damit in ihrem Unternehmen keine zusätzliche Steuerung einsetzen. Wer die Dialogsteuerung mit den DXF- und Solid-Modell-Import-Optionen auf seiner Fräsmaschine schätzt, liegt auch bei den Drehmaschinen richtig.“

Die „Multiachsen“-Baureihe umfasst sieben Ausführungen, die – komplett ausgestattet – „ready to produce“ geliefert werden. Je nach Bedarf kann der Anwender auf komplexere Ausführungen mit Revolver, angetriebenen Werkzeugen sowie zusätzlichen Y- und W-Achsen zurückgreifen und das Bearbeitungsspektrum gezielt ausweiten. So kann zum Beispiel per Y-Achse auf einer Zylinderoberfläche eine Tasche mit geradem Boden eingearbeitet werden; in der TMX-Ausführung mit Gegenspindel sind Bearbeitungen der Vorder- und Rückseite möglich. Werden mit den Multiachsen-Drehzentren beispielsweise Flansche und Rohrverbinder gefertigt, reichen die Anwendungen der TMX-Baureihen bis hin zu komplexen Maschinenbauteilen.

Flexibles Werkstückhandling bei größeren Bauteilen

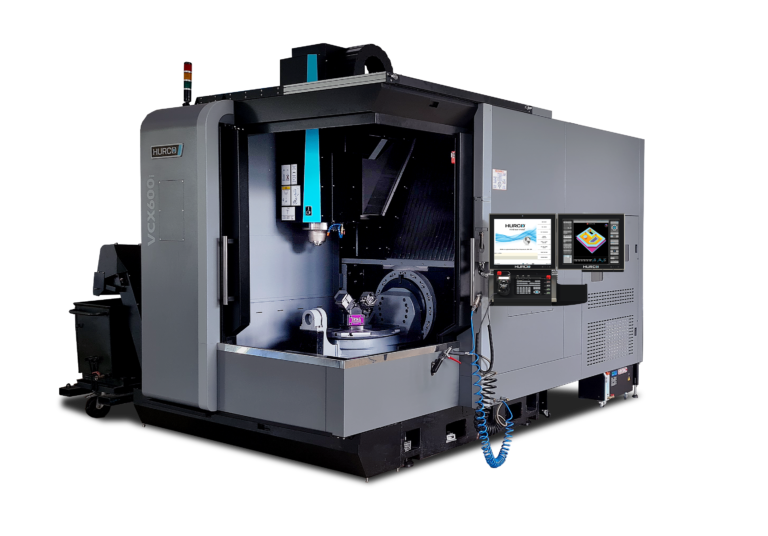

Das 5-Achs-Bearbeitungszentrum VCX600i XP ist eine komplett neu entwickelte Maschine, bei deren Konstruktion HURCO das gesamte Know-how aus dem 5-Achs-Bereich zugrunde gelegt hat. Damit bietet die Maschine zu den bisherigen 5-Achs-Modellen nachhaltige Steigerungen in Performance, Stabilität und Genauigkeit.

Die VCX600i XP richtet sich an Anwender, die ausschließlich im 5-Achs-Bereich arbeiten und hier vor allem mittelgroße Teile fertigen. Die SK-40-Spindel kann dafür auf Leistungsdaten von bis zu 16 kW, 102 Nm und 12.000 min-1 zugreifen; im Werkzeugmagazin finden 40 Werkzeuge Platz. Mit einem separat zu öffnendem Dach für Kranbeladungen ist das Werkstückhandling größerer Bauteile flexibel gestaltet.

Zugleich wurde die Maschine sehr massiv konstruiert. Ausgestattet mit einem Dreh-Schwenk-Tisch und einem dahinter angeordneten Fahrständer, bewegt die VCX600i XP weniger Achsen im Verbund, womit allein schon mechanisch die Genauigkeit erhöht wird. Die Schwenkbrücke ist im Bett eingelassen und bewegt sich nicht mit im Raum, was sich mit zunehmender Bauteilgröße beziehungsweise -masse positiv auswirkt. Brücke und Schwenktisch sind mit Torque-Antrieben ausgestattet, sodass sie zu 100 Prozent 5-Achs-simultanfähig sind – hochdynamisch auch im Dauerbetrieb.

Sebastian Herr, Leiter Anwendungstechnik bei HURCO: „Mit der VCX600i XP startet man aus der Pole-Position im Bereich der 5-Achs Bearbeitungszentren. Sie ist konzipiert für hochgenaue und -dynamische Bearbeitungen. Damit tragen wir der Tatsache Rechnung, dass immer komplexere und genauere Bauteile zu fertigen sind.“

Die Myriade ist komplett

Die Hurco GmbH hat mit dem Verkauf eines 3-Achs-Bearbeitungszentrums die 10.000ste Maschine in Deutschland ausgeliefert.

Mit dem Verkauf einer „VM 30 i Plus“ an das Ingenieurbüro Martin Braun hat HURCO in Deutschland die 10.000ste Maschine zum Anwender gebracht. Das 3-Achs-Bearbeitungszentrum, das eine Aufspannfläche von 1.321 x 508 mm und eine maximale

Tischbelastung von 1.800 kg mit einer 15-kW-Spindel bis 12.000 min- 1, einer SK40-Schnittstelle sowie einem Werkzeugwechsler mit 24 Plätzen kombiniert, zerspant nunmehr in Enkenbach-Alsenborn bei Kaiserslautern.

„Wir freuen uns sehr über den Verkauf der 10.000sten Maschine, ist dies doch Ausdruck der Wertschätzung des deutschen Marktes und seiner besonderen Bedeutung für HURCO“, sagt Michael Auer, Geschäftsführer HURO Werkzeugmaschinen GmbH. „Insbesondere freuen wir uns für Inhaber Martin Braun, der seit Jahren ein überzeugter HURCO-Maschinen-Nutzer ist.“

Maschinenparks mit HURCO Maschinen

Der Maschinenpark in Enkenbach-Alsenborn, der aktuell 14 Bearbeitungszentren umfasst, besteht zur Hälfte aus HURCO-Maschinen. Gefertigt wird vor allem für den Maschinenbau, wobei sich die 3- und 5-Achs-Zentren durch Flexibilität, Bearbeitungsbreite und komfortable Bedienung auszeichnen. Warum sich Martin Braun immer wieder für einen HURCO-Maschine entscheidet? Er findet: „Die Maschinen bieten einen Wettbewerbsvorteil, und die Steuerung ist ideal für uns.“

Die ganze Geschichte lesen Sie hier.

Anspruchsvolle Anwendungen mit hoher Zerspanleistung und Flexibilität

Das 3-Achs-Bearbeitungszentrum „VMX50Di“ ist für anspruchsvolle Anwendungen bei hoher Zerspanleistung und Flexibilität konzipiert. Ausgehend von unseren Erfolgsfaktoren der kleineren 3-Achs-Modelle nimmt die Neuentwicklung dafür die „VMX 50i“ zur Grundlage. Sie ist ausgelegt für die Zerspanung von Aluminium sowie für kleinteilige Bearbeitungen und die Fertigung filigraner Konturen an größeren Teilen.

Den Hauptunterschied zur etablierten Reihe macht zum einen die deutlich schnellere Spindel, die auch beim Anlaufen und Bremsen nochmals dynamischer ist: So stellt sie bei einer Drehzahl von maximal 15.000 min-1 eine Leistung von bis zu 22 kW und ein Drehmoment von bis zu 140 Nm bereit.

Zielgruppe für die VMX 50 Di sind Lohnfertiger im Einzelteil- und Kleinserienbereich, die für ihre Bearbeitungen typischerweise höhere Drehzahlen benötigen. Hier ist die VMX 50 Di gleichermaßen für die Zerspanung von Aluminium ausgelegt wie für kleinteilige Bearbeitungen und die Fertigung filigraner Konturen an größeren Teilen. Besonders effizient lassen sich Werkzeuge mit kleinen Durchmessern einsetzen, die idealerweise mit hohen Drehzahlen zu fahren sind.

Sebastian Herr, Leiter Anwendungstechnik bei HURCO: „Bei unseren Kunden sind Werkzeuge mit Steilkegelaufnahme SK 40 und SK 50 weit verbreitet. Im Lohnfertigungssektor zum Beispiel ist die SK-40-Aufnahme das Maß der Dinge. Die VMX 50 Di ist darauf perfekt abgestimmt, ist sie doch standardmäßig mit dieser Aufnahme ausgestattet.“

Mehr Information:

www.hurco.de/produkte/3-achs-bearbeitungszentren