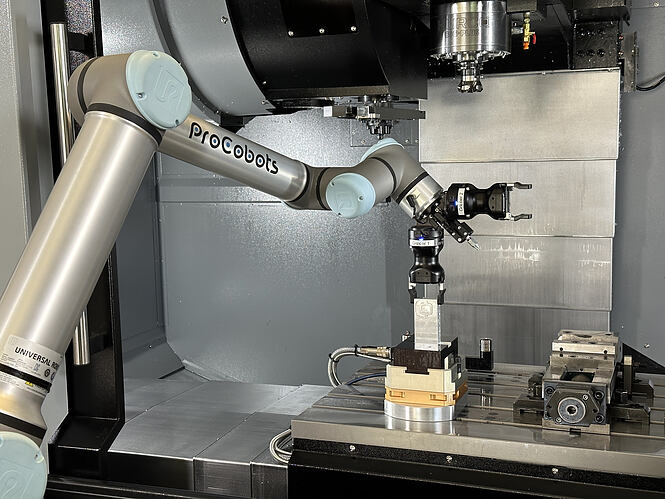

Das Einlegen von Teilen in die Maschine kostet Zeit und gehört auch nicht zu den spannendsten Aufgaben. Wer seine Fachleute davon entlasten möchte, für den ist ein Cobot genau das Richtige. Auf der EMO nächste Woche zeigen wir unsere eigene Automationslösung: Halle 12, Stand D68.

Die Cobots „ProFeeder“ eignen sich für alle, die ihre Mitarbeiter schnell und ohne großen Aufwand entlasten wollen. Die hilfreichen Cobots sind in Cart- und Table-Ausführungen erhältlich. Der Weg von der Installation bis zur Anwendung ist kurz, da die Job Manager-Software in die MAX 5-Steuerung der HURCO-Bearbeitungs- und -Drehzentren integriert ist.

Für unseren ProFeeder benötigt niemand ein Diplom. Jeder kann damit arbeiten, selbst ohne Hintergrundwissen über Roboter. Er ist leicht einzustellen und erledigt seine Aufgaben nahezu wie ein dritter Arm. Dadurch gewinnt der Bediener Zeit für andere Aufgaben wie das Rüsten oder Programmieren. Und es ist eine preislich attraktive Lösung, die sich bereits in weniger als einem Jahr amortisieren kann.

Für unseren ProFeeder benötigt niemand ein Diplom. Jeder kann damit arbeiten, selbst ohne Hintergrundwissen über Roboter. Er ist leicht einzustellen und erledigt seine Aufgaben nahezu wie ein dritter Arm. Dadurch gewinnt der Bediener Zeit für andere Aufgaben wie das Rüsten oder Programmieren. Und es ist eine preislich attraktive Lösung, die sich bereits in weniger als einem Jahr amortisieren kann.

Es gibt zwei Ausführungen. Der „ProFeeder Cart“ wird mit zwei Wagen geliefert. So kann der Cobot von einem Wagen aus beladen kann, während der andere bereits neu bestückt wird. Das bedeutet: weniger Stillstandzeiten. Damit der Cobot die Bauteile zügig aufnehmen kann, sind die Gitterplatten standardisiert. Der „ProFeeder Table“ ist eine hochbelastbare Lösung für eine Vielzahl von Teilen und hat deshalb einen großen Arbeitstisch. Dieses mobile System kann abwechselnd gleich mehrere Maschinen beladen. Hier ist ein Wechsel der Gitterplatten schnell erledigt.

Packen an, wo du sie brauchst

Die ProCobots bestehen aus dem Roboterarm „UR10e“ und einem adaptiven Greifsystem. Als kollaboratives System kommt der Cobot ohne besondere Schutzeinhausung aus, denn im Unterschied zu großen Beladelösungen lässt er sich gefahrlos in die Fertigung integrieren. Alternativ sind ein elektronischer oder ein pneumatischer Greifer zu haben. Bei der elektronischen Variante ist die Klemmkraft genau einstellbar, um besonders sensible Bauteile vorsichtig zu handeln. Die pneumatische packt auch schwerere Bauteile bis zu 6,5 kg in die Maschine.

Besuchen Sie uns auf der EMO: Halle 12, Stand D68.

Surfacing verbessert Programmieraufwand enorm

Mit der „Solid Model Import“-Option von HURCO lassen sich 3D-Modelle, die als STEP-Datei vorliegen, direkt von HURCO-Maschinen importieren. Zu dem derart übertragenen Volumenmodell kommt nun mit der neuen „Surfacing“-Option der Oberflächendatensatz hinzu. Damit lassen sich mit der HURCO-Steuerung auch Freiformflächen – also mehrfach gekrümmte Flächen – für die Bearbeitung an der Maschine programmieren. Das war so bisher nicht möglich.

HURCO sieht daher in Surfacing nichts weniger als einen Generationssprung in der Programmentwicklung. Dass die neue Option ab jetzt die programmtechnische Interpretation mehrfach gekrümmter Oberflächen gestattet, ist umso wichtiger, als es immer mehr Bauteile gibt, die mit solchen Flächen konstruiert werden. Damit nehmen Aufgaben zu, die sich mit herkömmlichen Methoden nicht mehr kostendeckend abarbeiten ließen: Zwar konnten 3D-Oberflächen auch bisher schon in einzeln programmierten Schritten hergestellt werden, dies war aber zeitintensiv. Komplexere Freiformflächen erforderten stets den Einsatz eines CAM-Arbeitsplatzes. Mit der neuen Surfacing-Funktion ist dies mit der HURCO Steuerung jetzt ebenfalls direkt an der Maschine möglich.

Verbessertes Teile-Handling

Bei der Option Solid Model-Import können Volumenkörper im STEP-Format direkt in der Steuerung eingelesen und zur Programmierung verwendet werden. Die Hinzuziehung externer Dienstleister zur Erzeugung von 2D-Zeichnungen mit Bemaßung entfällt damit. Dies hilft allen, die häufig Änderungswünsche in der laufenden Produktion erhalten. Auch Lohnfertiger, die stark einzelteilorientiert sind und ihre Daten in der Regel als Modell ohne Zeichnung mit Bemaßung erhalten, profitieren davon.

Die Funktion Surfacing ist ein neuer Bestandteil dieser Option. Hierbei handelt es sich um einen Oberflächendatensatz, der die 3D-Oberflächendaten des Solid-Modells übersetzt und einen Bearbeitungsdatensatz erzeugt. Wer seine Aufträge nur noch als Solid-Modell erhält, kann sich einen CAD-CAM-Arbeitsplatz sparen. Oder eben auch bestehende CAD-CAM-Arbeitsplätze ausschließlich für die Programmierung hochkomplexer Bauteile nutzen. Weniger komplexe 3D-Bauteile oder 2D-Bauteile, die eine 3D-Oberfläche ausweisen, werden per Solid-Modell direkt an der Maschine eingelesen und programmiert.

Einfach zum fertigen Programm

HURCO ist derzeit der einzige Steuerungsanbieter, mit dem sich Freiformflächen so an der Maschine programmieren lassen. Zu diesem Alleinstellungsmerkmal kommt die kurze Einarbeitungszeit hinzu: Wer bereits Solid Modell Import an einer HURCO nutzt, benötigt fünf Minuten. Wer die Maschinen kennt und das gesamte Feature zum ersten Mal nutzen will, benötigt einen halben Tag. Technisch wird dafür im aktuellen Softwarepaket nur eine Option freigeschaltet. Erforderlich ist ein Freischaltcode, den HURCO auf Anforderung für die Maschine generiert und dem Anwender per E-Mail sendet. Dieser liest diesen Code ein und los geht‘s.

Sollte der Anwender eine ältere Softwareversion nutzen, kommt zu diesem Procedere eventuell ein Update hinzu. „In der Summe stellt Surfacing für uns einen logischen Entwicklungsschritt dar, mit dem wir den Kundenbedürfnissen auf der Spur bleiben“, unterstreicht Sebastian Herr, Leiter Anwendungstechnik bei HURCO. „Wir sorgen dafür, dass der Anwender per Werkstattprogrammierung einfach zum fertigen Programm kommt.“