Blogbeitrag

Diesen Monat liegt unser Augenmerk ganz auf der 5-Achs-Bearbeitung eines Motorblocks mithilfe von AdaptiPath™. Das ist einer der Vorteile der WinMax-Steuerung.

Hallo Freunde der spanenden Fertigung,

mein Name ist Sebastian Herr. Ich bin Leiter der HURCO Anwendungstechnik.

Im folgenden Beitrag gebe ich Euch ein paar ergänzende Informationen zu unserem Video „Motorblock“.

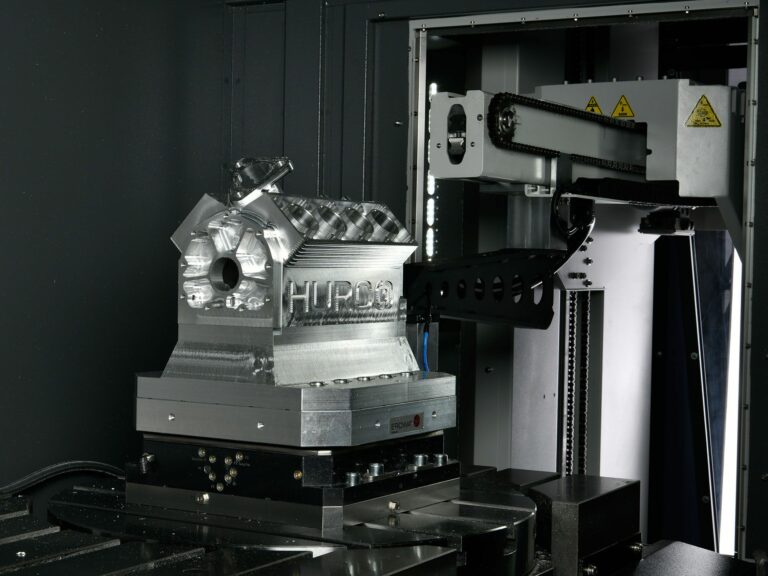

In dem Video zeigen wir die Herstellung eines Motorblocks aus einer Aluminium-Legierung (AlCuMgPb) in einer 5-Achs-Bearbeitung zeigen wir die Herstellung eines Motorblocks aus einer Aluminium-Legierung (AlCuMgPb) in einer 5-Achs-Bearbeitung. An diesem Beispiel möchte ich euch unter anderem die Vorteile der Option AdaptiPath™ unserer CNC-Steuerung WinMax erläutern.

AdaptiPath

AdaptiPath steht für Adaptives Trochoidalfräsen. Diese Option nutzen wir insbesondere beim Nuten- und Taschenfräsen sowie beim Freilegen von Konturen, weil dadurch viel Material in kurzer Zeit entfernt werden kann. Im Unterschied zum konventionellen Fräsmuster arbeitet sich das Werkzeug beim adaptiven Trochoidalfräsen in kreisförmiger

Bewegung voran. Das Schneiden erfolgt idealerweise auf der gesamten Länge des Fräsers und der Fräser taucht dabei ganz in das Werkstück ein.

Hinzu kommt, dass beim adaptiven Trochoidalfräsen der Vorschub nicht einem fest programmierten Wert folgt. Stattdessen wird er ununterbrochen der aktuellen Fräsbahn angepasst, welche durch die WinMax Steuerung kontinuierlich an die Kontur des Bauteils angepasst wird. Abhängig von der vorgegebenen Spanmittendicke errechnet die Software den Eingriffswinkel in jedem Moment neu. Damit ermöglicht AdaptiPath™ eine effiziente Hochgeschwindigkeitsbearbeitung mit konstanter Belastung von Werkzeug und Maschine. Die Vorteile im Vergleich zum konventionellen Zerspanen liegen auf der Hand: Kürzere Bearbeitungszeiten durch höchstes Zeitspanvolumen, mehr Prozesssicherheit durch geringeren Verschleiß von Werkzeug und Maschine und am Ende weniger Kosten pro Bauteil.

Solid Model Import Option

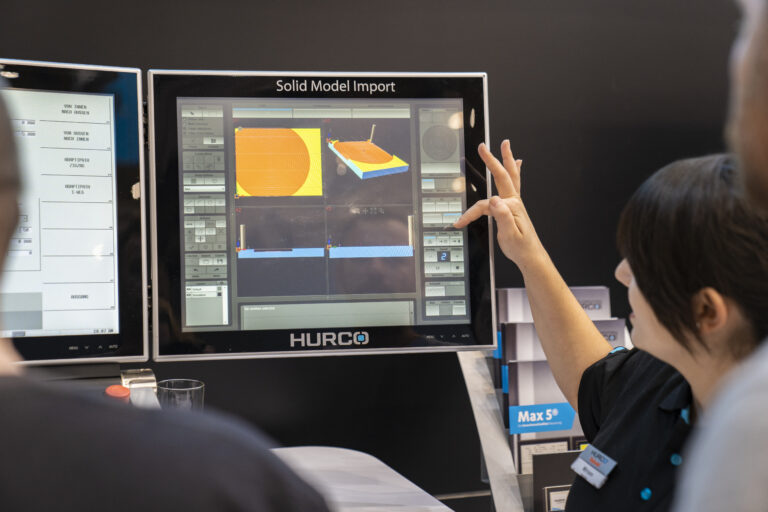

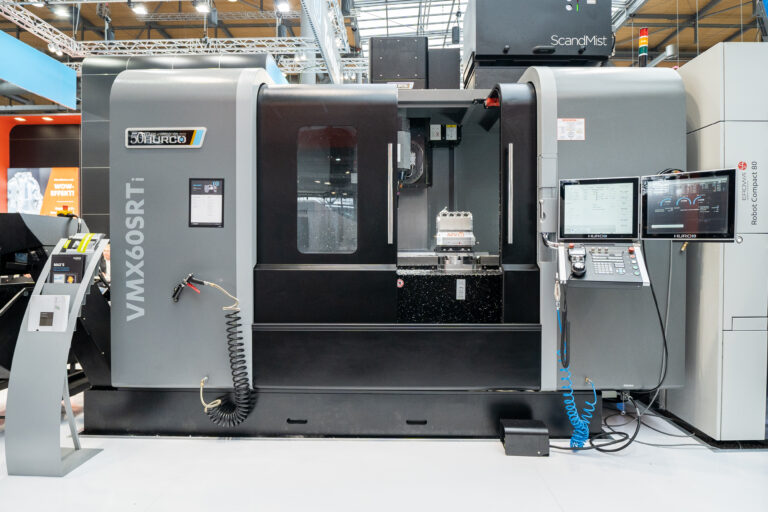

Das komplette Programm für den Motorblock wurde an der Maschine programmiert – unserem 5-Achs-CNC Bearbeitungszentrum HURCO VMX 60 SRTi mit Rundtischkonfiguration. Dabei haben wir die Solid Model Import-Option der WinMax genutzt. Mit dieser Option ist es möglich, STEP-Dateien direkt in die Steuerung einzulesen. So verkürzt sich der Programmieraufwand erheblich. Ihr könnt das ganze Produkt oder nur Konturen, Taschen und andere Details am Volumenmodell auswählen und müsst dann nur noch die Technologiedaten festlegen. Außerdem unterstützt euch die Solid Model Import-Option bei der Fehlerkontrolle: Die Bearbeitungssimulation des geschriebenen Programms und das Solid-Model werden auf dem HURCO Monitor zusammen in einer Ansicht gezeigt. So seht ihr gleich, ob eure Programmierung zum gewünschten Bauteil passt. STEP steht übrigens für „standard for the exchange of product model data“. Es ist ein internationaler Standard für den Austausch von Geometrie- und Modelldaten zwischen unterschiedlichen rechnergestützten Softwaresystemen.

Das komplette Programm für den Motorblock wurde an der Maschine programmiert – unserem 5-Achs-CNC Bearbeitungszentrum HURCO VMX 60 SRTi mit Rundtischkonfiguration. Dabei haben wir die Solid Model Import-Option der WinMax genutzt. Mit dieser Option ist es möglich, STEP-Dateien direkt in die Steuerung einzulesen. So verkürzt sich der Programmieraufwand erheblich. Ihr könnt das ganze Produkt oder nur Konturen, Taschen und andere Details am Volumenmodell auswählen und müsst dann nur noch die Technologiedaten festlegen. Außerdem unterstützt euch die Solid Model Import-Option bei der Fehlerkontrolle: Die Bearbeitungssimulation des geschriebenen Programms und das Solid-Model werden auf dem HURCO Monitor zusammen in einer Ansicht gezeigt. So seht ihr gleich, ob eure Programmierung zum gewünschten Bauteil passt. STEP steht übrigens für „standard for the exchange of product model data“. Es ist ein internationaler Standard für den Austausch von Geometrie- und Modelldaten zwischen unterschiedlichen rechnergestützten Softwaresystemen.

Automatisierte Palettenbeladung

Das automatische Be- und Endladen der HURCO VMX 60 SRTi erfolgte über die Palettenautomation EROWA Robot Compact 80 unseres schweizerischen Kooperationspartners EROWA. Dabei übernimmt die Software des ERC80 die Regie und arbeitet die Fertigungsaufträge auf dem HURCO Bearbeitungsportal ab. Es geht aber auch umgekehrt, dass nämlich die externen Beladesysteme über die WinMax Steuerung dirigiert werden. Ersteres läuft über die DNC-Schnittstelle. Der EROWA Robot Compact 80 kann damit bis zu zwei CNC-Bearbeitungszentren bedienen, die rechts und links an das Beladesystem angedockt sind.

Das automatische Be- und Endladen der HURCO VMX 60 SRTi erfolgte über die Palettenautomation EROWA Robot Compact 80 unseres schweizerischen Kooperationspartners EROWA. Dabei übernimmt die Software des ERC80 die Regie und arbeitet die Fertigungsaufträge auf dem HURCO Bearbeitungsportal ab. Es geht aber auch umgekehrt, dass nämlich die externen Beladesysteme über die WinMax Steuerung dirigiert werden. Ersteres läuft über die DNC-Schnittstelle. Der EROWA Robot Compact 80 kann damit bis zu zwei CNC-Bearbeitungszentren bedienen, die rechts und links an das Beladesystem angedockt sind.

Jetzt sage ich noch etwas zur eingesetzten Hardware und zu den Partnern mit denen wir hier zusammengearbeitet haben: Die Werkzeuge, die ihr seht, sind von WNT. Das Unternehmen mit Sitz in Deutschland hat sich auf Präzisionswerkzeuge für die zerspanende Industrie spezialisiert und ist international aufgestellt. Für die Werkzeugaufnahme haben wir powRgrip von RegoFix eingesetzt. Das Schweizer Unternehmen bietet Qualitäts-Werkzeughalter integriert in ein abgestimmtes Gesamtsystem. Nicht zu sehen ist das modulare Nullpunktspannsystem Zero-Point K 02 von AMF. Es verbirgt sich in einer eigens angepassten Spannschnittstelle auf der Palette und hilft bei einem schnellen und präzisen Spannen des Rohteils.

Partner

Automation: EROWA

Werkzeuge: WNT

Werkzeugaufnahmen: Rego Fix

Spannsystem: AMF

Automation auf der EMO in Hannover

Das Thema Industrie 4.0 beherrscht derzeit wie kein anderes die Fertigungsbranche. Mittelständische Betriebe und Lohnfertiger sollten sich jetzt jedoch nicht von den damit verbundenen Herausforderungen einschüchtern lassen. Auch einzelne Digitalisierungs- und Automatisierungsmaßnahmen sorgen bereits für mehr Effizienz in der Produktion. So führt der Weg Schritt für Schritt zur Implementierung mannloser Fertigungsprozesse, Datenmanagement oder Fernwartung. Auf Seiten der Werkzeugmaschine erleichtern eine einfache CNC-Steuerung, ein internationaler Schnittstellenstandard sowie ein Windows-basiertes Betriebssystem die erforderlichen Umstellungen.

Wir können drei Stufen auf dem Weg zur Automatisierung unterscheiden: Die erste Stufe ist der Cobot als „dritter Arm“ des Bedieners. Er kommt immer dann zum Einsatz, wenn einfache, in kurzer Zeit programmierbare Prozesse parallel zur Arbeit des Bedieners laufen sollen. Beispiele für eine automatisierte Assistenz, zeigte HURCO beispielsweise auf der EMO in Hannover in unterschiedlichen Varianten. Dazu gehört der Belade-Cobot „ProFeeder“. Er übersetzt die mit dem Roboterarm manuell durchgeführte Bewegung in ein Programm und führt sie dann selbstständig aus.

Automatisiertes Paletten-Handling

In der zweite Stufe werden Daten der zu handhabenden Werkstücke vom Bearbeitungszentrum via I/O Interface direkt an den Roboter übertragen und so Maschinenlaufzeiten in eine zweite bzw. dritte Schicht verlängert, ohne dass dafür ein Bediener direkt an der Maschine stehen muss. Dies wird durch Vorrüstung eines Paletten- oder Teileladungssystems möglich. Ein Beispiel: Für ein automatisiertes Paletten-Handling am 5-Achs-Bearbeitungszentrum VMX 60 SRTi übermittelt die WinMax-Steuerung von HURCO über ein I/O

Interface vordefinierte Befehle an den Roboter. Der Roboter interpretiert die Daten auf Basis seiner Programmierung und setzt die Palette mit den gewünschten Werkstücken in die Maschine ein. Diese Lösung besteht aus einer Maschine und einer Automatisierung. Mit HURCO Maschinen können dann mit der Option „Joblist“ beispielsweise variierende Bearbeitungsprogramme ohne zusätzlichen Programmierungsaufwand gebündelt und anschließend nacheinander ausgeführt werden. Die Option lädt automatisch die jeweils mit einem Werkstück verknüpften Daten über eine einfache numerische Zuordnung.

Für Lohnfertiger ist die Qualität des sogenannten „Robot Teaching“ wichtig. Ohne kundenspezifisches Wissen über die Teile und das Paletten-Handling ist ein Roboter vollkommen hilflos. Eine effiziente Automatisierungslösung entsteht erst durch die Kombination von Maschine und Teaching. Offerieren Anbieter von Automatisierungslösungen ein umfassendes Teaching-Konzept für die Maschinen bzw. die Bediener, um künftige Prozesse im Verzeichnis des Roboters zu anzulegen, ist das ein Qualitätsmerkmal.

Eine kurze Einweisung reicht aus

Die Umsetzungsvariante mit der WinMax-Steuerung als Master macht die Handhabung einfach und bedienerfreundlich. Damit orientieren wir uns am Bedarf kleiner und mittelständischer Fertigungsbetriebe, denn sie müssen die Transformation zur Industrie 4.0 mit knappen Personalressourcen bewältigen. Es lassen sich so einfach und systematisch Wettbewerbsvorteile erarbeiten und zugleich die Produktion zukunftsfähig machen. Der Bediener muss für diese Lösung lediglich die Steuerung beherrschen. Umfangreiche Schulungen sind nicht erforderlich, eine kurze Einweisung reicht. Selbst bei einem Paletten-Handling muss der Anwender bei dieser Art von Automatisierung nur auf die richtigen Pallettenummern bzw. Teilenummern achten.

Die Umsetzungsvariante mit der WinMax-Steuerung als Master macht die Handhabung einfach und bedienerfreundlich. Damit orientieren wir uns am Bedarf kleiner und mittelständischer Fertigungsbetriebe, denn sie müssen die Transformation zur Industrie 4.0 mit knappen Personalressourcen bewältigen. Es lassen sich so einfach und systematisch Wettbewerbsvorteile erarbeiten und zugleich die Produktion zukunftsfähig machen. Der Bediener muss für diese Lösung lediglich die Steuerung beherrschen. Umfangreiche Schulungen sind nicht erforderlich, eine kurze Einweisung reicht. Selbst bei einem Paletten-Handling muss der Anwender bei dieser Art von Automatisierung nur auf die richtigen Pallettenummern bzw. Teilenummern achten.

Prozessleitsystem bei komplexen Fertigungsprozessen

Im Falle einer Mehrfach-Automatisierung empfiehlt sich eine übergreifende Lösung über die DNC-Schnittstelle. In diesem Fall übernimmt ein übergeordnetes Prozessleitsystem die Kontrolle. Das System koordiniert als Master alle in den automatisierten Fertigungsprozess integrierten Maschinen und Roboter. Es stößt Programme und robotische

Vorgänge an, überwacht sowie dokumentiert den Fertigungsablauf und informiert Bediener oder auch den Auftraggeber nach deren Vorgaben. Diese Variante zeigte HURCO auf der EMO 2019 mit dem „Job-Manager“ von EROWA. Solche Lösungen sind ein solider Einstig in die mannlose Fertigung. Prozessleitsysteme übernehmen dabei auch planerische Aufgaben, wie die Abfolgeplanung von Fertigungsschritten.

Bearbeitungszentren von HURCO können mit nahezu allen Beladesystemen für Werkzeugmaschinen zu individuellen Automatisierungslösungen und Fertigungsketten kombiniert werden. Eine häufige Konstellation ist folgende: Ein Roboter bedient zwei CNC-Bearbeitungszentren, die rechts und links an das Beladesystem angedockt sind. Das automatisierte Be- und Entladen der CNC-Maschine ermöglicht eine Kapazitätserweiterung in der Einzelteil- und Kleinserienfertigung ohne zusätzlichen Personalaufwand für die Maschinenbedienung. Der Beladeroboter wechselt in diesem Vorgang flexibel Werkzeuge und Greifer.

Netzwerk- und Schnittstellen-Architektur

HURCO Bearbeitungszentren lassen sich über die Windows Embedded-Schnittstelle problemlos in Firmennetzwerke einbinden. Den Transport von Maschinen- und Betriebsdaten übernimmt dabei die Software-Schnittstelle MT-Connect. Für die Kommunikation der Maschinen untereinander werden netzwerkgestützte DNC-Schnittstellen genutzt. Diese Netzwerk- und Schnittstellen-Architektur ermöglicht individuelle Anpassungen der Anlagen an Kundenbedürfnisse und den Aufbau integrierter Gesamtfertigungssysteme sowie Blockchain-Lösungen zwischen Lohnfertigern und ihren Auftraggebern. Es ist eine optimale Voraussetzung für die schnelle und anwendungsorientierte Umsetzung von Automatisierungslösungen, Datenmanagement oder Fernwartung. Auf diese Weise gelangen wir zur dritten Stufe der Automatisierung: Sämtliche Fertigungsschritte laufen hier ohne Bediener direkt an der Maschine.

Wie ein solcher Prozess jetzt schon aussehen könnte, zeigt HURCO in einem YouTube-Video: Dort steuert ein Bediener ein Bearbeitungsportal aus der Ferne über die Sprachassistentin Alexa. Im aktuellen Produktionsalltag der meisten Lohnfertiger spielen mobile Assistenten – wenn überhaupt – noch eine untergeordnete Rolle, aber viele nutzen die Maschinensteuerung zur Implementierung einzelner Industrie 4.0-Prozesse in ihre Fertigung.

Datenmanagement mit HURCO MT-Connect

HURCO Maschinen können bereits werkseitig mit einem Betriebsdatenerfassungssystem ausgestattet werden. Das erlaubt die Auswertung sämtlicher Maschinen- und Betriebsdaten. Über die Option MT-Connect und mittels eines Extended Shop Floor Managers kann der Kunde in Echtzeit auf seine Maschinen zugreifen. Das funktioniert unabhängig vom Betriebssystem und über einen beliebigen Internet Browser sowohl vom Smartphone als auch vom Tablet aus. Der Extended Shopfloor Manager stellt eine vollständige Steuerungsarchitektur zur Verfügung und kann daher auch von HURCO Service- und Anwendungstechnikern für die externe Wartung genutzt werden.

Automatisierung mit HURCO im Film: www.hurco.de/produkte/automatisierung

Ein Expertenkommentar

Schwerpunkte dieser Ausgabe sind die technologische Weiterentwicklung der 5-Achs-Bearbeitung, der Maschinen-Steuerungen und der Automation von Fertigungsvorgängen in der Zerspanungsindustrie. Was treibt diese Themen, voran, was sind die nächsten Schritte und wo liegen die Chancen der Fertigungsunternehmen, um auf die steigenden Anforderungen ihrer Kunden zu reagieren?

Die Entwicklungstrends bei 5-Achs-Bearbeitung, Steuerung und Automatisierungsprozessen stehen in Deutschland unter dem Einfluss praktischer Zwänge. Zum Beispiel die 5-Achs-Bearbeitung: Konstrukteuren stehen heute CAD-D3-Konstruktionsmittel zur Verfügung, die nahezu jegliche Form ermöglichen. Während wir früher am Zeichenbrett vergleichsweise limitiert waren, sind der Kreativität heute kaum noch Grenzen gesetzt und die zu fertigenden Teile sind oft hochkomplex. Nehmen wir das bekannte Beispiel eines Hebels zur Kraftübertragung: Früher wurde ein Stück Flachstahl mit zwei Bohrlöchern versehen und dann an der richtigen Stelle platziert. Heute hat dieser Hebel ein signifikantes Design, ist aerodynamisch sowie strömungs-, kraft- und gewichtoptimiert. Lohnfertiger kommen an einer 5-Seiten-Bearbeitung oder auch an der Simultanbearbeitung von Freiformflächen kaum noch vorbei. Eine zunehmende Anzahl der Bauteile ist in der geforderten Qualität und unter dem bestehenden Kostendruck nicht mehr anders produzierbar. Wer ständig Bauteile fertigt, die mehr als 3 Aufspannungen benötigen, entscheidet sich zukunftsorientiert für die Investition in eine 5-Achs-Maschine, denn jeder Spannvorgang geht zulasten der Präzision, der Zeit und Kosten.

Einfach bedienbare Steuerung

Das Thema Steuerung folgt dem Stand der Technik. Wir sind mit der Industrie 4.0 noch nicht so weit, dass wir für einem Auftrag auf eine Blackbox namens „Fertigung“ zugreifen können, die mit allen Daten gefüttert automatisch den Fertigungsprozess ablaufen lässt, sodass wir nur noch das fertige Bauteil entnehmen müssen. Noch nimmt die Steuerung wesentlichen Einfluss auf die Effizienz des Produktionsprozesses. Je komplexer die Aufgaben, desto eher sollte die Steuerung den Bediener unterstützen und die Arbeit an der Maschine erleichtern. Hier spielt auch der Fachkräftemangel hinein, der für Fertigungsunternehmen die Notwendigkeit mit sich bringt, auch mit weniger ausgebildeten Kräften am Markt zu bestehen. Eine schnell erlernbare und einfach bedienbare Steuerung schafft hier Vorteile.

Ebenso folgt die Automation unter Praxisgesichtspunkten den Anforderungen der fertigenden Industrie. Fachkräftemangel und Termindruck fördern die Integration autonomer Prozesse. Gleichzeitig werden Bedienungsfehler damit nachhaltig verringert. Am Beispiel der Automobilindustrie ist dies gut zu sehen. Für große Unternehmen sind Fehler und Verzögerungen in der Fertigung einfach zu teuer. Den kleinen Fertiger drückt zusätzlich der Arbeitskräftemangel. Die Möglichkeit, eine Maschine, die ohnehin vorhanden ist, in einer zweiten oder dritten Schicht per Beladeroboter arbeiten zu lassen, ist für beide sehr lukrativ. Wenn wir uns in den Niederlanden umschauen, dann sind Digitalisierung und Automatisierungen dort zunehmend fester Bestandteil der Produktion.

Steuerung und Automation

Insgesamt liegt in den technologischen Weiterentwicklungen von 5-Achs-Bearbeitung, Steuerung und Automation eine Chance für Fertigungsunternehmen, auf die steigenden Anforderungen ihrer Kunden reagieren zu können. Als Anwendungstechniker eines Werkzeugmaschinenherstellers kommt mir daher mehr und mehr die Aufgabe zu, prozessumfassend zu beraten. Dabei gilt es, die Kompetenz auf Kundenseite, das technisch Machbare sowie die Entwicklung am Markt mit einzubeziehen. Bei HURCO sehen wir einen Gewinn darin, dem technologischen Fortschritt gemeinsam mit unseren Kunden partnerschaftlich als Chance zu begreifen und werden dies auch auf den kommenden Messen zeigen.

Kapazitätserweiterung durch automatisierte Beladung

Die Kooperation von HURCO Werkzeugmaschinen mit Anbietern automatisierter Beladesysteme eröffnet den Weg zu höherer Produktivität und mehr Rendite. Die automatisierte Beladung ermöglicht eine Kapazitätserweiterung in der Einzelteil- und Kleinserienfertigung ohne zusätzlichen Personalaufwand für die Maschinenbedienung. Beladeroboter können zudem in unbesetzten Schichten oder am Wochenende eingesetzt werden.

Pliening, März 2019: Mit Automatisierungslösungen bietet HURCO insbesondere  mittelständischen Fertigungsbetrieben die Chance, dem wachsenden Mangel an Fachkräften erfolgreich entgegen zu treten. Wird Arbeit wie das Be- und Entladen der CNC-Maschinen von einem Roboter übernommen, können Fachkräfte für anspruchsvollere Aufgaben eingesetzt werden. Das führt zur Senkung der Stückkosten und einem effizienteren Personaleinsatz. „Wir kooperieren mit verschiedenen Anbietern automatisierter Beladesysteme“, berichtet Michael Auer, Geschäftsführer von HURCO Deutschland.

mittelständischen Fertigungsbetrieben die Chance, dem wachsenden Mangel an Fachkräften erfolgreich entgegen zu treten. Wird Arbeit wie das Be- und Entladen der CNC-Maschinen von einem Roboter übernommen, können Fachkräfte für anspruchsvollere Aufgaben eingesetzt werden. Das führt zur Senkung der Stückkosten und einem effizienteren Personaleinsatz. „Wir kooperieren mit verschiedenen Anbietern automatisierter Beladesysteme“, berichtet Michael Auer, Geschäftsführer von HURCO Deutschland.

Kombination mit unterschiedlichen Beladesystemen möglich

„So können wir unterschiedliche Prozessanforderungen erfüllen und unseren Kunden einen nachhaltigen Weg zur Produktivitätssteigerung bei gleichbleibender Fertigungsqualität eröffnen.“ In der Praxis heißt das: HURCO informiert Kunden über passende Automationslösungen am Markt, wie z. B. EROWA, BMO Automation oder ZeroClamp, und unterstützt sie bei der Umsetzung. Das kann bis zur Integration der Werkzeugmaschine über die DNC-Schnittstelle in ein bestehendes Prozessleitsystem gehen. Dessen Software übernimmt damit die organisatorischen Aufgaben und arbeitet Fertigungsaufträge programmgemäß auf den angeschlossenen Bearbeitungszentren ab.

Zweite oder dritte Schicht ohne Personal

Im praktischen Anwendungsbeispiel bedient ein EROWA Robot Compact 80 oder der Roboter Titanium von BMO jeweils zwei CNC-Bearbeitungszentren, die rechts und links an das Beladesystem angedockt sind. Die zu bearbeitenden Teile werden in der Roboterzelle auf Trays bereitgestellt. Der in die Zelle integrierte Roboterarm positioniert diese jeweils einzeln im HURCO-Bearbeitungszentrum und entnimmt sie nach Fertigstellung, um sie in der Zelle wieder in Trays abzulegen. Der neue Beladeroboter Zerobot® von ZeroClamp wechselt zudem flexibel im Verlauf eines Fertigungsprozesses Werkzeuge und Greifer.

„Für den Bediener bleibt einzig nur noch die Programmierung der Werkzeugmaschine und das Bestücken der Regale in der Zelle“, erklärt Auer. So wie viele Lohnfertiger sieht Peter Lemke, Geschäftsführer der MAL Metall- und Anlagenbau Lemke GmbH, in der Automatisierung einzelner Herstellungsschritte die einzige Möglichkeit, der guten Auftragsnachfrage trotz Personalmangel nachzukommen. „Wir suchen seit Längerem händeringend Zerspanungsmechaniker“, beschreibt er die Situation. „Die Integration eines Beladeroboters mit Palettenbahnhof ermöglicht uns eine zweite oder dritte Schicht ohne Personal.“

Solid Model Import und Max5-Steuerung

Bei der Optimierung von Bearbeitungsvorgängen unterstützt HURCO den Operator sicher und zuverlässig.

Pliening, November 2018: Mit der intuitiv bedienbaren Max 5-Steuerung und der Solid Model-Import-Option macht HURCO dem Bediener das 5-Achs-Fräsen einfacher. Insgesamt bietet HURCO ein Leistungspaket, das auch Neueinsteigern beim 5-Achs-Fräsen zur schnellen Produktionsoptimierung verhilft. „Wer im Arbeitsalltag regelmäßig hochkomplexe Bauteile fertigen will, sollte nicht davor zurückschrecken, in eine 5-Achs-Maschine zu investieren“, empfiehlt Sebastian Herr, Leiter der Anwendungstechnik bei HURCO.

„Wenn ich auf einer 3-Achs-Maschine immer wieder Werkstücke 4- oder 5-mal neu aufspannen muss, dann lohnt sich die 5-Achs-Maschine von Anfang an.“

Ein gutes Einsteigermodell für die 5-Seiten-Bearbeitung in der Einzelteil- und Kleinserienfertigung ist das Bearbeitungszentrum VC 500i von HURCO. Die 5-Achs-Fahrständermaschine mit Dreh-Schwenktisch eignet sich durch die einfache und schnelle Programmierung sowie das Fahrständerkonzept für ein breites Einsatzspektrum von Lohnfertigung bis Maschinenbau. Die Bearbeitung erfolgt wie bei eine 3-Achs-Bearbeitungszentrum linear, nur auf mehreren Seiten gleichzeitig. Ein Umstieg der Mitarbeiter von der 3-Achs- zur 5-Achsbearbeitung kann deshalb mit wenig Schulungsaufwand erfolgen.

3-Achs-Maschinen von HURCO problemlos aufrüsten

Jede HURCO-Maschine ist mit einer Software ausgestattet, die eine 5-Achs-Bearbeitung zulässt. „Wenn es sich abzeichnet, dass die Produktion nur gelegentlich komplexere Teile mit mehr als zwei oder drei Aufspannvorgängen erfordert, ist es aber durchaus wirtschaftlich, eine 3-Achs-Maschine im Bestand dafür aufzurüsten“, sagt Sebastian Herr. Die Hardwarenachrüstung benötigt nicht mehr als einen Tag, hinzu kommt ein Tag für die Schulung der Mitarbeiter. Die mit einer 3-Achs-Konfiguration gelieferte Maschine ist allerdings nicht mit den entsprechenden Führungen und Glasmaßstäben ausgestattet und arbeitet deshalb etwas gröber. „Ich kann mit einer 5-Achs-Maschine grundsätzlich eine höhere Präzision am Bauteil erreichen“, ergänzt der Leiter der HURCO Anwendungstechnik.

Jede HURCO-Maschine ist mit einer Software ausgestattet, die eine 5-Achs-Bearbeitung zulässt. „Wenn es sich abzeichnet, dass die Produktion nur gelegentlich komplexere Teile mit mehr als zwei oder drei Aufspannvorgängen erfordert, ist es aber durchaus wirtschaftlich, eine 3-Achs-Maschine im Bestand dafür aufzurüsten“, sagt Sebastian Herr. Die Hardwarenachrüstung benötigt nicht mehr als einen Tag, hinzu kommt ein Tag für die Schulung der Mitarbeiter. Die mit einer 3-Achs-Konfiguration gelieferte Maschine ist allerdings nicht mit den entsprechenden Führungen und Glasmaßstäben ausgestattet und arbeitet deshalb etwas gröber. „Ich kann mit einer 5-Achs-Maschine grundsätzlich eine höhere Präzision am Bauteil erreichen“, ergänzt der Leiter der HURCO Anwendungstechnik.

Integrierte Schwenkkopf- / Rundtisch – Konfiguration erhöht Flexibilität.

Die Bearbeitungszentren der SRTi-Reihe des Maschinenbauers HURCO sind Spezialisten für die Handhabung schwerer Präzisionsteile, an denen – trotz hohem Gewicht und überdurchschnittlicher Größe – komplexe Konturen zu bearbeiten sind.

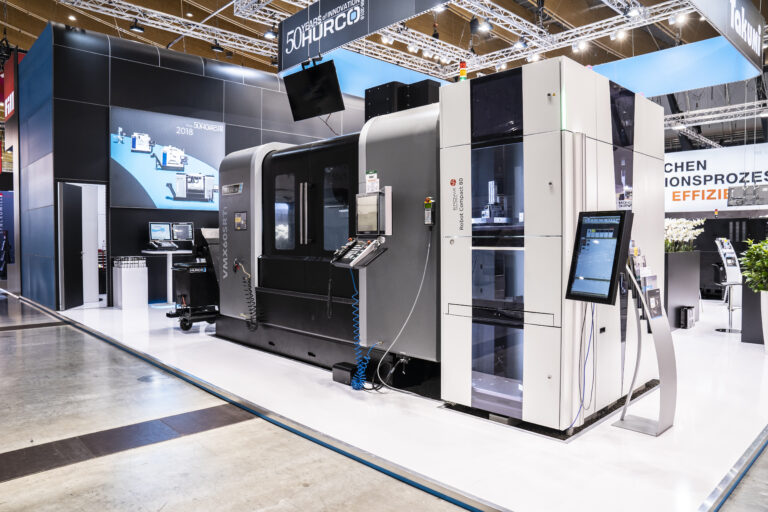

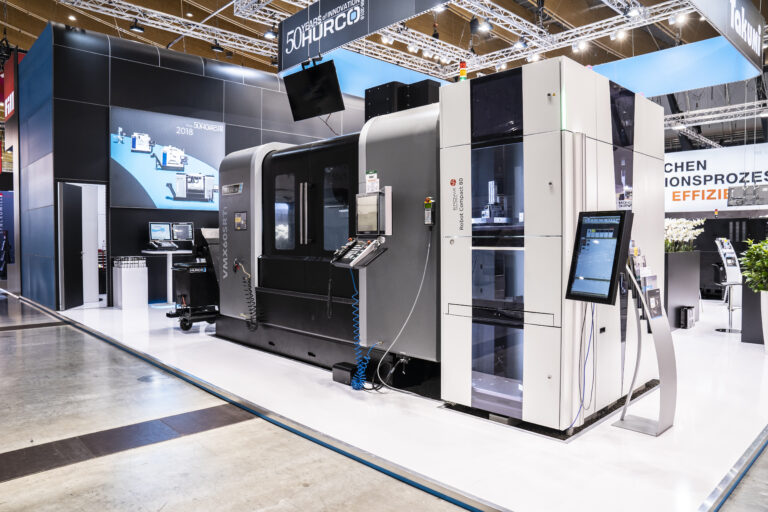

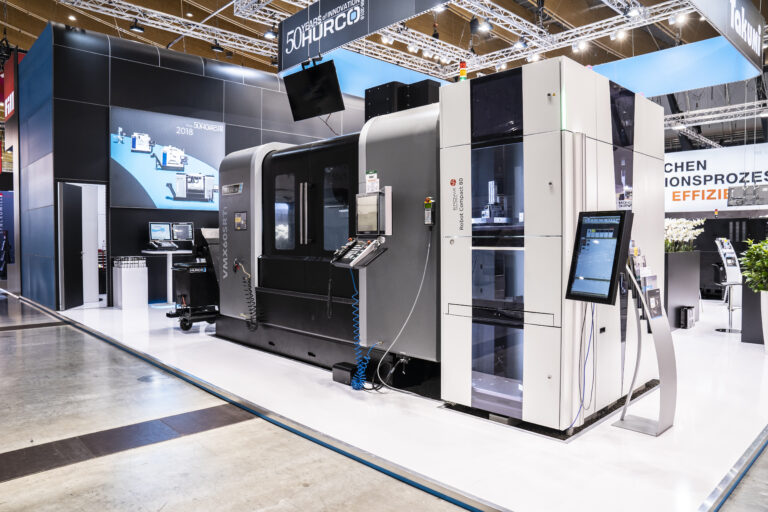

Pliening, September 2018: Auf der Messe AMB informiert HURCO am Beispiel des Bearbeitungszentrums VMX 60 SRTi wie große Verfahrwege kombiniert mit einer Schwenkkopf-Rundtisch-Konfiguration das Fertigungsspektrum effektiv erweitern. Die Konfiguration ermöglicht die horizontale Bearbeitung und eine optimale Spankontrolle. Als C-Achse unterstützt der fest integrierte Rundtisch eine unbegrenzte Winkelbewegung. Ein Aspekt, der die Bearbeitungszeiten verkürzt und sich positiv auf die Rentabilität der Maschine auswirkt, wie Michael Auer, Geschäftsführer der HURCO Werkzeugmaschinen GmbH, erklärt: „Soll das Werkstück umrundet werden, um auf der Mantelfläche eines Zylinders zu fräsen, führt der Tisch eine kontinuierliche Drehbewegung aus.“

Nur ein Aufspannvorgang

Alle C-Achs-Rundtische der Baureihe SRTi sind unbegrenzt kontinuierlich beweglich. Der B-Achs-Schwenkkopf ermöglicht außerdem einen Werkstückzugang bei geschwenkter Bearbeitungsebene. Das ist ein Vorteil bei der Bearbeitung komplexer Konturen, z. B. bei Impellern oder Turbinen, so Michael Auer:

„Umspannvorgänge kosten Zeit. Die Zeitersparnis durch nur einen einzigen Aufspannvorgang, ohne Einbußen bei der Genauigkeit, ist bei diesen häufig geforderten Kombinationsbearbeitungen ein wichtiger Wettbewerbsvorteil in der Lohnfertigung“.

Produktivitätssteigerung durch Beladesysteme

Die Möglichkeit, personenunabhängig durch automatisierte Systeme zu beladen, erhöht die Effizienz von HURCO-Maschinen zusätzlich. „Wir kooperieren mit verschiedenen Anbietern automatisierter Beladesysteme“, berichtet Michael Auer. „So können wir unterschiedliche Kundenanforderungen für einen nachhaltigen Weg zur Produktivitätssteigerung exakt abbilden.“ In der Praxis heißt das: HURCO entwickelt in Abstimmung mit Kunden eine passende Lösung bestehend aus Bearbeitungszentrum und dem Beladeroboter eines Partners. Das kann bis zur Integration einer Werkzeugmaschine in ein bestehendes, digitales Fertigungssystem gehen.

Die Möglichkeit, personenunabhängig durch automatisierte Systeme zu beladen, erhöht die Effizienz von HURCO-Maschinen zusätzlich. „Wir kooperieren mit verschiedenen Anbietern automatisierter Beladesysteme“, berichtet Michael Auer. „So können wir unterschiedliche Kundenanforderungen für einen nachhaltigen Weg zur Produktivitätssteigerung exakt abbilden.“ In der Praxis heißt das: HURCO entwickelt in Abstimmung mit Kunden eine passende Lösung bestehend aus Bearbeitungszentrum und dem Beladeroboter eines Partners. Das kann bis zur Integration einer Werkzeugmaschine in ein bestehendes, digitales Fertigungssystem gehen.

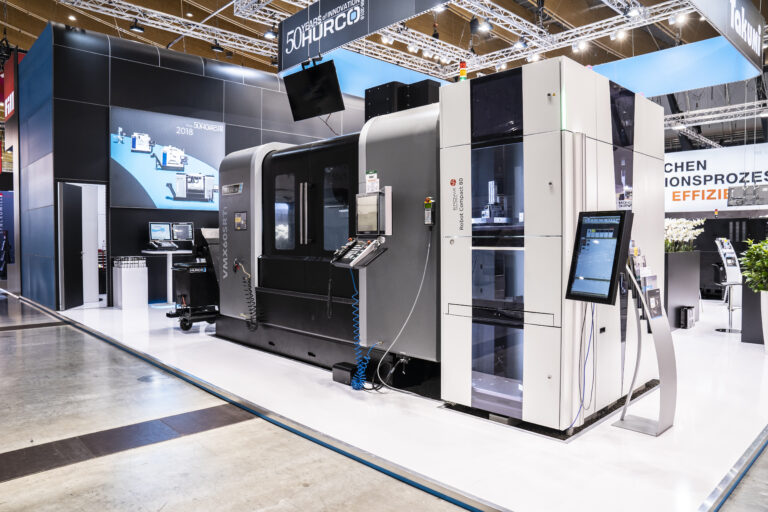

Ziel automatisierter Beladungssysteme ist die nachhaltige Kapazitätserweiterung mit der Maßgabe: Kein zusätzlicher Personalaufwand für die Maschinenbedienung. Ein aktuelles, umfassendes Integrationsbeispiel zeigt HURCO auf der AMB, bestehend aus dem Tandem HURCO VMX 60 SRTi und EROWA Robot Compact 80.

HURCO auf der AMB (18.09. – 22.09.2018): Halle 10, D53

Automatisierte Beladung von HURCO-Bearbeitungszentren auf der AMB 2018

Wie die Kombination von Werkzeugmaschine und Beladeroboter zu mehr Effizienz in der Produktion führt, darüber informiert HURCO auf der AMB 2018. Auf dem Messestand werden außerdem der Einsatz der neuen Solid Model-Import-Option sowie HURCO-Drehmaschinen und Bearbeitungszentren von Takumi gezeigt.

Pliening, Juli 2018: HURCO und der Spezialist für Prozessautomation EROWA präsentieren eine gemeinsame Lösung für die automatisierte Beladung von Werkzeugmaschinen. Sie integriert HURCO-CNC-Bearbeitungszentren über die DNC-Schnittstelle in ein Produktionssystem von EROWA. Dessen Software übernimmt damit die organisatorischen Aufgaben und arbeitet Fertigungsaufträge programmgemäß auf den angeschlossenen Bearbeitungszentren ab. Ein EROWA Robot Compact 80 führt den automatisierten Werkstückwechsel aus. Das Beladesystem eignet sich für Ein- oder Zweimaschinenbedienung und harmoniert perfekt mit den Mehrachsen-Bearbeitungszentren von HURCO.

Produktivitätssteigerung durch Beladesysteme

„Wir kooperieren mit verschiedenen Anbietern automatisierter Beladesysteme“, erläutert Michael Auer, Geschäftsführer von HURCO Deutschland. „So können wir unterschiedliche Kundenanforderungen erfüllen und unseren Kunden einen nachhaltigen Weg zur Produktivitätssteigerung eröffnen.“ Die automatisierte Beladung ermöglicht beispielsweise die Kapazitätserweiterung in der Einzelteil- und Kleinserienfertigung ohne zusätzlichen Personalaufwand für die Maschinenbedienung. In der Zusammenarbeit mit EROWA geht HURCO einen weiteren Schritt, denn das Flexible Manufacturing Concept des Kooperationspartners bietet einen geeigneten Rahmen für die Integration der Maschinen von HURCO in ein digitales Gesamtsystem.

„Wir kooperieren mit verschiedenen Anbietern automatisierter Beladesysteme“, erläutert Michael Auer, Geschäftsführer von HURCO Deutschland. „So können wir unterschiedliche Kundenanforderungen erfüllen und unseren Kunden einen nachhaltigen Weg zur Produktivitätssteigerung eröffnen.“ Die automatisierte Beladung ermöglicht beispielsweise die Kapazitätserweiterung in der Einzelteil- und Kleinserienfertigung ohne zusätzlichen Personalaufwand für die Maschinenbedienung. In der Zusammenarbeit mit EROWA geht HURCO einen weiteren Schritt, denn das Flexible Manufacturing Concept des Kooperationspartners bietet einen geeigneten Rahmen für die Integration der Maschinen von HURCO in ein digitales Gesamtsystem.

Das erprobte digitale Fertigungssystem aus EROWA- und HURCO -Maschinen wird auf der AMB 2018 vorgestellt. An beide Seiten des schlanken EROWA Robot Compact 80 kann jeweils ein CNC-Bearbeitungszentrum angedockt werden. Die zu bearbeitenden Teile werden in der Roboterzelle auf Trays bereitgestellt. Der in die Zelle integrierte Roboterarm positioniert diese jeweils einzeln im HURCO-Bearbeitungszentrum und entnimmt die Werkstücke nach Fertigstellung, um sie

Das erprobte digitale Fertigungssystem aus EROWA- und HURCO -Maschinen wird auf der AMB 2018 vorgestellt. An beide Seiten des schlanken EROWA Robot Compact 80 kann jeweils ein CNC-Bearbeitungszentrum angedockt werden. Die zu bearbeitenden Teile werden in der Roboterzelle auf Trays bereitgestellt. Der in die Zelle integrierte Roboterarm positioniert diese jeweils einzeln im HURCO-Bearbeitungszentrum und entnimmt die Werkstücke nach Fertigstellung, um sie

in der Zelle wieder in Trays abzulegen. Gesteuert wird die Zelle vom Prozessleitsystem EROWA JMS 4.0 ® pro. „Für den Bediener bleibt einzig nur noch die Programmierung der Werkzeugmaschine und das Bestücken der Regale in der Zelle“, erklärt Michael Auer.

Weniger Programmieraufwand durch Solid Model-Import-Option

Wie leicht Programmieren mit der Solid Model-Import-Option ist, führt HURCO auf der AMB 2018 beispielhaft an mehreren Maschinentypen vor: Mit der neuen Option können 3D-Modelle, die als STEP-Datei vorliegen, direkt importiert werden. Die Importoption interpretiert die Daten und ermöglicht eine Produktionsprogrammierung an der Maschine. Das spart Programmierzeit und reduziert das Fehlerpotenzial bei der Programmierung um ein Vielfaches.

Zuverlässige Drehzentren mit hoher Standzeit

Am Beispiel der robusten Drehmaschine TM8Mi präsentiert HURCO auf der AMB 2018 ihr Angebot an Mehrachsdrehzentren für die Dreh- und Komplettbearbeitung mittelgroßer Werkstücke. Auch hier ist Programmierung für den Bediener schnell und sicher durchzuführen. DXF-Zeichnungen können einfach importiert, Dialog- und NC-Programmierung individuell miteinander verbunden werden. An jeder Werkzeugstation des Revolvers sind angetriebene Werkzeuge möglich, was das Einrichten der Maschine vereinfacht.

Perfekte Oberflächen mit Takumi-Bearbeitungszentren

![]() HURCO informiert auf dem Stand außerdem über die H-Serie von Takumi. Die Portalmaschinen sind schnell, arbeiten mit ausgezeichneter Präzision und eignen sich damit speziell für den Werkzeug- und Formenbau. Absolute Direktwegmesssysteme, Direktantriebe aller Achsen und eine elektronische Temperaturkompensation gehören zur Grundausstattung. Die Maschinen sind mit einer Heidenhain-Steuerung ausgestattet, die Dialog-, Parallel- und freie Konturprogrammierung sowie ISO-NC-Programmierung ermöglicht.

HURCO informiert auf dem Stand außerdem über die H-Serie von Takumi. Die Portalmaschinen sind schnell, arbeiten mit ausgezeichneter Präzision und eignen sich damit speziell für den Werkzeug- und Formenbau. Absolute Direktwegmesssysteme, Direktantriebe aller Achsen und eine elektronische Temperaturkompensation gehören zur Grundausstattung. Die Maschinen sind mit einer Heidenhain-Steuerung ausgestattet, die Dialog-, Parallel- und freie Konturprogrammierung sowie ISO-NC-Programmierung ermöglicht.

HURCO auf der AMB (18.09. – 22.09.2018): Halle 10, D53

Automatisierte Maschinenbeladung

Wie die Kooperation von Werkzeugmaschine und Beladeroboter bei gesicherter Qualität für mehr Effizienz in der Produktion sorgt, zeigt HURCO: Zur Maschinenbe- und -entladung können HURCO-CNC-Bearbeitungszentren mit entsprechenden Automatisierungssystemen kombiniert werden. Damit wird die Produktivität erhöht, aber personelle Ressourcen werden geschont.

Pliening, Oktober 2017: „Dieses flexible System ermöglicht die Ausweitung des Mehrschichtbetriebs in der Einzelteil- und Kleinserienfertigung ohne den Personalaufwand für die Maschinenbedienung erhöhen zu müssen“, berichtet Michael Auer, Geschäftsführer von HURCO Deutschland, und verantwortlich für den Vertrieb der Bearbeitungsmaschinen des US-Unternehmens HURCO in ganz Europa. Die Kombination mit unterschiedlichen automatisierten Beladesystemen ist möglich. „Hier berücksichtigen wir die individuellen Kundenwünsche und arbeiten daher mit verschiedenen Anbietern automatisierter Beladesysteme zusammen“, erklärt Michael Auer.

Pliening, Oktober 2017: „Dieses flexible System ermöglicht die Ausweitung des Mehrschichtbetriebs in der Einzelteil- und Kleinserienfertigung ohne den Personalaufwand für die Maschinenbedienung erhöhen zu müssen“, berichtet Michael Auer, Geschäftsführer von HURCO Deutschland, und verantwortlich für den Vertrieb der Bearbeitungsmaschinen des US-Unternehmens HURCO in ganz Europa. Die Kombination mit unterschiedlichen automatisierten Beladesystemen ist möglich. „Hier berücksichtigen wir die individuellen Kundenwünsche und arbeiten daher mit verschiedenen Anbietern automatisierter Beladesysteme zusammen“, erklärt Michael Auer.

Aktuell realisierte HURCO die Kombination mit dem System „Titanium“ des niederländischen Anbieters BMO Automation: Daran kann rechts und links jeweils ein CNC-Bearbeitungszentrum angedockt werden. Die Rohlinge werden in der Beladeroboterzelle auf Trays bereitgestellt, der in der Zelle integrierte Roboterarm positioniert sie im Bearbeitungszentrum, entnimmt sie nach Fertigstellung wieder und legt sie in der Zelle wieder in Trays ab. „Der Bediener bestückt die Regale der Zelle, programmiert die Werkzeugmaschine, startet das Programm, und kann dann dem System beim Arbeiten zuschauen“, erklärt Michael Auer.

Kontakt:

Kontakt:

HURCO Werkzeugmaschinen GmbH

Alexandra Banek

Gewerbestraße 5 a

85652 Pliening

Phone +49 89 905094 29

abanek@hurco.de