Blogbeitrag

Diesen Monat liegt unser Augenmerk ganz auf der 5-Achs-Bearbeitung eines Edelstahl Pleuels mithilfe von trochoidalen Fräsen. Denn das funktioniert mit HURCO genauso gut, wie bei den verschiedenen CAM-Systemen.

Hallo Freunde der spanenden Fertigung,

mein Name ist Sebastian Herr. Ich bin Leiter der HURCO-Anwendungstechnik.

Im folgenden Beitrag gebe ich euch einige zusätzliche Informationen zu unserem Video „Fräsen eines Pleuels“.

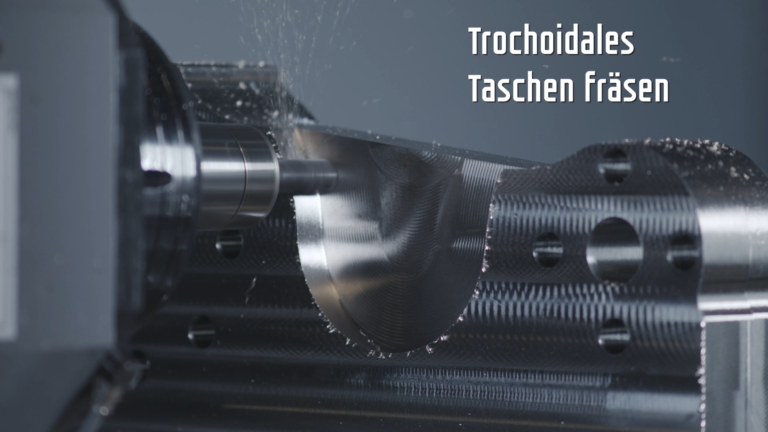

In dem Video zeigen wir euch die Fertigung eines Pleuels aus Edelstahl in 5-Achs-Bearbeitung. An dem Beispiel wird sehr schön deutlich, dass trochoidales Fräsen mit der HURCO-Steuerung genauso gut funktioniert wie bei den verschiedenen CAM-Systemen unserer Partnerunternehmen. Der Grundgedanke dabei ist der gleiche: Das Werkzeug arbeitet sich in kreisförmiger Bewegung voran, wobei es komplett in das Werkstück eintaucht und idealerweise auf der kompletten Schneidenlänge fräst. Während der gesamten Bearbeitung führt der Zyklus permanent die Zustellung nach und hält so die Spannmittendicke konstant.

Trochoidales Taschen fräsen

Die Pleuelbearbeitung, die ihr sehen könnt, ist ein echtes Brett. Wir haben das Fräsen der Taschen mit TopSolid programmiert und als Unterprogramm in unser Dialogprogramm eingebettet. Mit dem HURCO-System läuft das so flüssig, dass in der Simulation kein Unterschied zu sehen ist. Auch das Rüsten und Einrichten der Maschine erfolgen vollkommen identisch, und das Programm läuft ohne jede Pause. Somit sind zwei Technologien aufs Engste verbunden: Als Fundament HURCO-seitig das Dialogprogramm und CAM-seitig darauf aufbauend der DIN-ISO-Code.

Betonen möchte ich, dass die NC-Programme voll in das an der Steuerung programmierte Dialogprogramm integriert sind. Wir haben das CAM-System aber nicht eingesetzt, weil wir es mussten, sondern weil es funktioniert. Vor allem jedoch, weil es dem typischen Alltag in der Lohnfertigung entspricht. Hier gibt es oft mehrere Maschinen und Bediener, aber nur einen oder zwei CAM-Arbeitsplätze. Eine Steuerung, die hochflexibel arbeitet, ist da äußerst willkommen. Schließlich kann der Bediener damit Programme mit unterschiedlicher Herkunft integrieren. Eine solide Grundausbildung in der Zerspanung reicht ihm dafür aus. Im Vergleich der Systeme kommt der HURCO-Bediener mit einer kleinen Schulung in Sachen Dialogsteuerung aus, während für die Systeme des Wettbewerbs schon Expertenwissen erworben werden muss, was mit zusätzlichem Zeitaufwand und höheren Kosten zu Buche schlägt.

Automatisierte Palettenbeladung

Für die Bearbeitung selbst möchte ich auf einige Besonderheiten hinweisen. Gleich zu Beginn seht ihr unter dem Stichwort „Automation“ eine Palettenbeladung. Neben unseren eigenen Angeboten bieten wir im Rahmen von Partnerschaften mit ROBOJOB und EROWA deren Lösungen sowohl für Bauteil- als auch Palettenbeladung an. Im aktuellen Fall handelt es sich um eine Lösung von EROWA. Entsprechend eurer Bedürfnisse sind wir aber offen für alle sinnvollen Automatisierungskonzepte.

Zu Beginn seht ihr den circa 60 Kilogramm schweren Edelstahlblock auf zwei kleinen Spannmodulen (jeweils 75mm breit) von LANG TECHNIK. Dass damit sicher gespannt werden kann, ermöglicht eine Prägung an der unteren Rohteilkante, die einen Millimeter tief und 125 Millimeter breit ist. Gefertigt wird die Prägung mit einem Hydraulikwerkzeug, das die Zähne des Spannmoduls als Negativ in den Block presst. So entsteht beim Spannen ein enger Formschluss, der bei einer relativ kleinen Spannkraft für hohe Haltekräfte sorgt. Die Auswirkungen auf die Zerspanung sind vielfältig. So wirkt das Spannsystem wie eine Dämpfung, mit der der gesamte Bearbeitungsprozess deutlich ruhiger abläuft. Am Ende lässt sich der Pleuel mit relativ konstanter Belastung und einer hohen Zerspanleistung bearbeiten – und das prozesssicher, trotz des hohen Aufbaus.

Roh- und Fertigteilsimulation

Roh- und Fertigteilsimulation

Hinweisen möchte ich an dieser Stelle noch ausdrücklich auf die Roh- und Fertigteilsimulation mit der Möglichkeit, 3D-Volumenmodelle aus dem CAD an der Steuerung zu importieren. Ermöglicht wird dieser Vorgang durch die Option „Solid Model Import“. Ab Sekunde 10 seht ihr das Volumenmodel des zu fertigenden Bauteils eingeblendet, sowie das darüber gelegte, an der Steuerung definierte Rohteil, auf das die Bearbeitung simuliert wird. So könnt ihr an dieser Stelle noch einmal eingehend prüfen, ob alles passt. Ab Sekunde 39 könnt ihr sehr gut die Simulation des Roh- und Fertigteils verfolgen, wobei der Bearbeitungsweg und Materialabtrag simultan dargestellt sind. Gut zu erkennen sind auch die aktuellen Bewegungen der Maschine und die Tiefe, mit der der Fräser im Werkstück arbeitet.

Die Bearbeitung des Pleuels zeigt also gleich mehrere Dinge: Die problemlose Einbindung eines DIN/ISO-Unterprogramms in ein Dialogprogramm sowie die perfekt ablaufende Bearbeitungssimulation – alles in einem Zyklus. Deutlich wird auch, dass die schwere Zerspanung von Edelstahl sauber funktioniert. Für einen schwingungsarmen Prozess sorgt die spezielle Aufspannung. Basis dafür ist die adaptive Frässtrategie, bei der die hoch schwingungsdämpfenden Eigenschaften der Maschine voll zum Tragen kommen. Schließlich lassen sich auch noch die Stege, auf denen der Pleuel sitzt, so dünn ausarbeiten, dass er nach der Bearbeitung einfach abgebrochen werden kann. Der Grat wird weggeschliffen und der Pleuel ist fertig – in einem Arbeitsgang und einer Aufspannung.

Partner

Automation: EROWA

Werkstückspanntechnik: LANG TECHNIK

CAD/CAM-System: TOPSOLID

Distributor: MOLDTECH

Ein Herzensprojekt von Maxime Fontvielle

Es ist nichts ungewöhnliches daran, ein Custom-Bike hauptsächlich für eine Messe aufzubauen. Doch was, wenn die betreffende Messe gar nichts mit Custom-Bikes zu tun hat? Das ist schon überraschend.

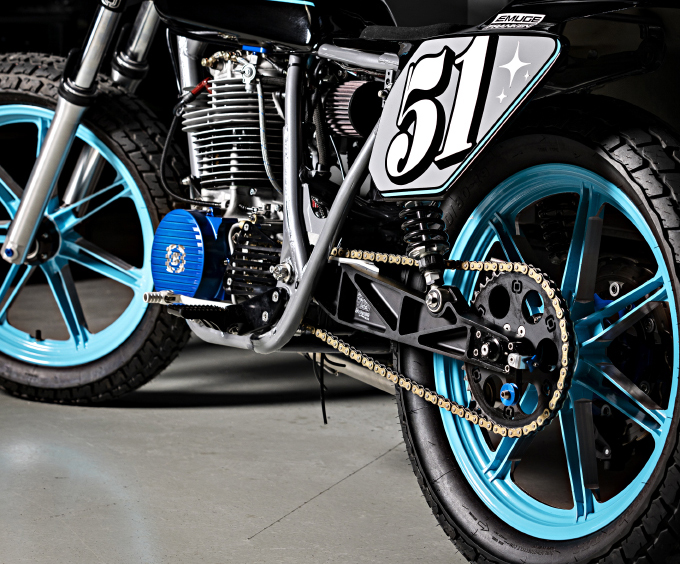

Die hier abgebildete Yamaha SR500, ein Flat Tracker bzw. Speedway-Bike mit markantem Design, ist das Lieblingsprojekt des 27-jährigen Maxime Fontvielle. Er arbeitet als Anwendungstechniker bei der französischen Niederlassung des US-amerikanischen Werkzeugmaschinenherstellers HURCO. Seinen beruflichen Werdegang schlug er wegen seiner Liebe zu Zweirädern ein.

„Als Teenager“, erzählt er uns, „galt meine Leidenschaft Motorrädern. Beim Stöbern in diversen Foren sah ich Leute, die Teile für Rennmotorräder der 90er Jahre herstellten. Da dachte ich: Das will ich auch machen! Ich durchlief Lehrstellen bei verschiedenen Firmen und fing dann bei HURCO an.“

Zufällig entdeckte Maxime eine schrottreife Yamaha SR500 für nur 100 Euro und hatte eine glänzende Idee: Er wollte sie als Ausstellungsstück für seine Firma wieder aufbauen, um sie auf Messen der Werkzeugmaschinenbranche zu präsentieren.

Das etwas andere Ausstellungsstück

„Auf den Messen“, sagt er, „führen die Hersteller jedes Jahr ihre neuen Maschinen mit klassischen Teilen aus der Luftfahrtindustrie vor. Meiner Meinung nach fehlte dem Ganzen ein bisschen an Leidenschaft und Esprit.“

Ich wollte ein schönes Motorrad mit Teilen aufbauen, die mit einer Werkzeugmaschine bearbeitet wurden. Also machte ich meinem Chef den Vorschlag, dieses Bike als echtes Speedway-Monster herzurichten. Amerikanische Rennsportdisziplin, amerikanisches Unternehmen … passt doch wie die Faust aufs Auge!“

Klugerweise gab Maximes Chef das Okay – doch bis zur nächsten Messe blieben nur drei Monate Zeit. Daher beschloss Maxime, die Arbeit aufzuteilen. Den Wiederaufbau des Motors vertraute er der Pariser Werkstatt Machines et Moteurs an, mit einer sehr genauen Checkliste. Unterdessen konzentrierte er sich auf das Fahrwerk.

Zurück kam der Motor mit einer Hubraumsteigerung auf 540 cm³ und zahlreichen Veränderungen im Inneren. Zu den Highlights zählen eine schärfere Nockenwelle, ein verbesserter Ölfluss, ein Mikuni-TMR36-Vergaser und ein K&N-Filter. Außerdem gibt es einen neuen Krümmer und einen Megaphon-Schalldämpfer mit Gegenkonus, beide von SC Project aus Italien.

Stück für Stück zu einem Einzelstück

Maximes erste Aufgabe am Fahrwerk war der Einbau eines 19-Zoll-Hinterrads passend zum Vorderrad. Am Ende besorgte er sich ein zweites SR-Rad und bearbeitete es so, dass es ein Ritzel und eine 300-mm-Bremsscheibe aufnehmen konnte. Anschließend fertigte er spezielle Radachsen an, passte das Vorderrad an größere Lager an und machte beide Räder leichter, indem er die Speichen „aufspaltete“.

Vorne gibt es keine Bremse, dafür aber hinten einen Bremssattel und Hauptbremszylinder von Brembo, verbunden durch eine Leitung mit Edelstahlummantelung. Da Maxime das Motorrad von einer hinteren Trommelbremse umgerüstet hat, ist die gesamte Bremsanlage maßgefertigt – bis hin zur Bremssattelhalterung und den Fußschaltern.

Vorne ist eine Yamaha-XJR1200-Federgabel verbaut; Lenkervorbau, Gabelbrücken und Lenkererhöhungen sind Spezialanfertigungen.

Hinten sind zwei neue Stoßdämpfer an einer speziell angefertigten Schwinge befestigt – ein Teil, das sich Maximes Chef gewünscht hat, um die Leistungsfähigkeit der Werkzeugmaschinen von HURCO zu demonstrieren. Die Schwinge wurde in Zusammenarbeit mit der CAD/CAM-Firma Mastercam hergestellt und ist speziell auf dieses Motorrad zugeschnitten. Sie verfügt über kleine Details wie eine Bremssattel-Stützhalterung und Stützen für einen Fahrerlagerständer.

Custom Bike in Hurco Farben

Ein raffiniertes Teil, das man aus der Nähe bewundern muss; doch das gilt genauso für die anderen Custom-Details an dieser Yamaha.

Von den Motordeckeln über die massiven Fußrasten bis hin zum Kickstarthebel und -pedal – Maxime hat sich wirklich ins Zeug gelegt, ohne es zu übertreiben. Bei noch genauerem Hinsehen entdeckt man weitere feine Details, wie etwa die Logos, die an den Seiten der Gabelbrücken eingraviert sind.

Im oberen Bereich befinden sich eine Heckverkleidung von Airtech Streamling, die zum Original-Benzintank passt, eine vordere Startnummerntafel und ein Speedway-Lenker. Bei der Lackierung half Maximes Bruder, ein Designer bei der österreichischen Designagentur Kiska, mit über dreißig Entwürfen aus – allesamt in den Firmenfarben von Hurco.

Alles ist jetzt in Schwarz und Grau lackiert, mit zwei Blautönen als Akzente (einer für die Lackierung und einer für die Eloxierung). Ein anderer Freund, Jerome, kümmerte sich um die Aufkleber; sie sind ein Dankeschön an alle Partnerfirmen, die am Projekt mitgewirkt haben.

Die SR sieht nicht nur verdammt gut aus, sondern bietet dem Vernehmen nach auch viel Fahrspaß. Schon bald möchte Maxime mit der Maschine auf einer Speedway-Bahn wilde Drifts hinlegen … doch bis dahin besteht seine Hauptaufgabe darin, HURCOs nächsten Messestand in Szene zu setzen.

Zachary Lovelace

Bilder: ©Yann Deret

Artikel aus www.bikeexif.com

Höhere Schnittgeschwindigkeit bei geringerer Belastung

Im Vergleich zu konventionellen Fräsverfahren ermöglicht das Trochoidalfräsen höhere Schnittgeschwindigkeiten und tiefere Schnitte bei gleichzeitig geringerer Belastung von Werkzeug und Maschine. Unterstützt durch die Rechenleistung des modernen CNC-Bearbeitungszentrums ermöglicht dieses Konzept Herstellern, komplexe Fräsoperationen mit mehr Geschwindigkeit und weniger Aufwand durchzuführen. Das Trochoidalfräsen ist eine Standardoption in der WinMax-Steuerung von HURCO, wobei jeder Datensatz mit nur einem Klick abrufbar ist.

Beim Trochoidal- oder Wellenfräsen ist die Verfahrbewegung des Werkzeugs ─ anders als beim konventionellen Fräsen ─ nicht linear, sondern verläuft entlang einer spiralförmigen Bahn. Das Fräswerkzeug dringt bis zum vollständigen Eintauchen in das Werkstück ein und der Schneidvorgang erfolgt über die gesamte Länge des Werkzeugs. Dazu wird ein spezieller Trochoidfräser eingesetzt, dessen Durchmesser kleiner ist als die zu bearbeitende Nut oder Kontur. Durch eine Kombination aus Vorschub und Drehbewegung kann der Einstichwinkel konstant unter 90 Grad gehalten werden. Dies reduziert die Belastungen für Werkzeug und Maschine und ermöglicht höhere Fräsgeschwindigkeiten und kürzere Bearbeitungszeiten.

Werkzeugstandzeit verlängert

„Mit dem trochoidalen Verfahren lassen sich die Werkzeugstandzeiten bis um den Faktor zehn verlängern, die Bearbeitungszeiten sinken um 30 bis 40 Prozent“, berichtet Florian Kerkau, Anwendungstechniker bei HURCO. Deshalb ist das Trochoidalfräsen eine Standardoption in der WinMax-Steuerung von HURCO, bei der jeder Datensatz mit einem Klick abgerufen werden kann. Das Programm legt den Einstichpunkt zusammen mit allen anderen Bearbeitungsparametern fest. „Trochoidales Fräsen ist immer dann die wirtschaftlichste Lösung, wenn beim konventionellen Fräsen mehrere Tiefenstufen erforderlich sind“, erklärt Kerkau. Trochoidalfräsen ist das Verfahren der Wahl, wenn es um das Fräsen von Nuten und Schlitzen geht. Hier geht es darum, in kürzester Zeit viel Material abzutragen ─ genau das Richtige für das Trochoidalfräsen, das durch seine wesentlich größere Bearbeitungstiefe einen deutlichen Vorteil gegenüber konventionellen Frästechniken hat.