Ihr Hersteller für CNC-Drehmaschinen & CNC-Bearbeitungszentren

Profitieren Sie aus über 50 Jahren Erfahrung im CNC-Bereich

HURCO® entwickelt und produziert Werkzeugmaschinen passgenau für den Fertigungsbedarf Ihres Unternehmens. Als CNC-Maschinen-Hersteller mit mehr als 50 Jahren Know-how bieten wir individuelle Lösungen und die branchenschnellste CNC Steuerung MAX® 5 für die Teilefertigung mit einem CNC- Bearbeitungszentrum oder einer CNC-Drehmaschine.

Maßgeschneidertes Fräsen & Drehen für Ihre Fertigung

In unserem Unternehmen stehen die Bedürfnisse unserer Kunden immer im Zentrum: Durch die langjährige und enge Zusammenarbeit unserer Mitarbeiter mit HURCO® CNC-Anwendern aus den unterschiedlichsten Branchen kennen wir auch die Anforderungen Ihres Unternehmens genau. Jede unserer Produktentwicklungen basiert auf umfangreichen Marktanalysen – egal ob Bearbeitungszentrum oder Drehmaschine. In jeder Maschinen-Kategorie wollen wir unseren Kunden eine ganzheitliche Auswahl bieten, die perfekt zu den vielfältigen Bedürfnissen ihres Unternehmens passt. Und das Werkstück für Werkstück.

Unser Anspruch als CNC-Hersteller ist es, Werkzeugmaschinen mit hoher Präzision und Lebensdauer zu fertigen. Damit die Bearbeitungszentren und Drehmaschinen aus unserem Hause qualitativ hochwertig und hocheffizient zugleich sind, verwenden wir ausschließlich Komponenten von erstklassigen Marken, Herstellern und Lieferanten weltweit, mit denen uns oft langfristige Partnerschaften verbinden. Die Fertigung unserer Werkzeugmaschinen erfolgt nach höchsten CNC-Qualitätsvorgaben und unser Qualitätsmanagement ist nach ISO 9001:2015 zertifiziert. Für CNC-Technik, der Sie vertrauen können.

Sie möchten Ihre CNC-Fertigung auf ein neues Level heben oder suchen den Einstieg ins Fräsen bzw. Drehen zum besten Preis-Leistungs-Verhältnis? Ganz gleich, ob Sie ein Bearbeitungszentrum oder eine Drehmaschine suchen – wir beraten Sie gerne.

CNC-Leistungen aus dem Haus HURCO®

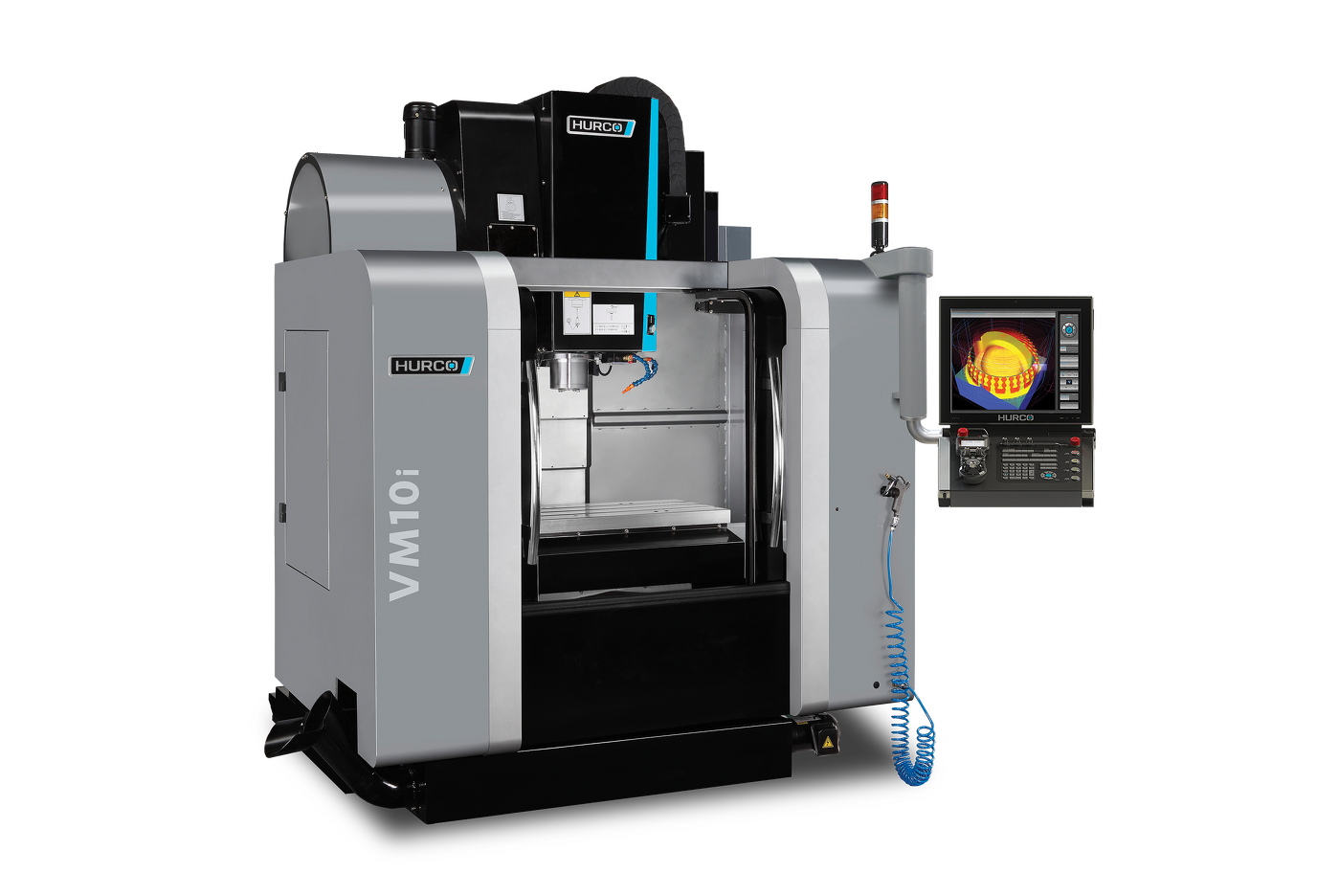

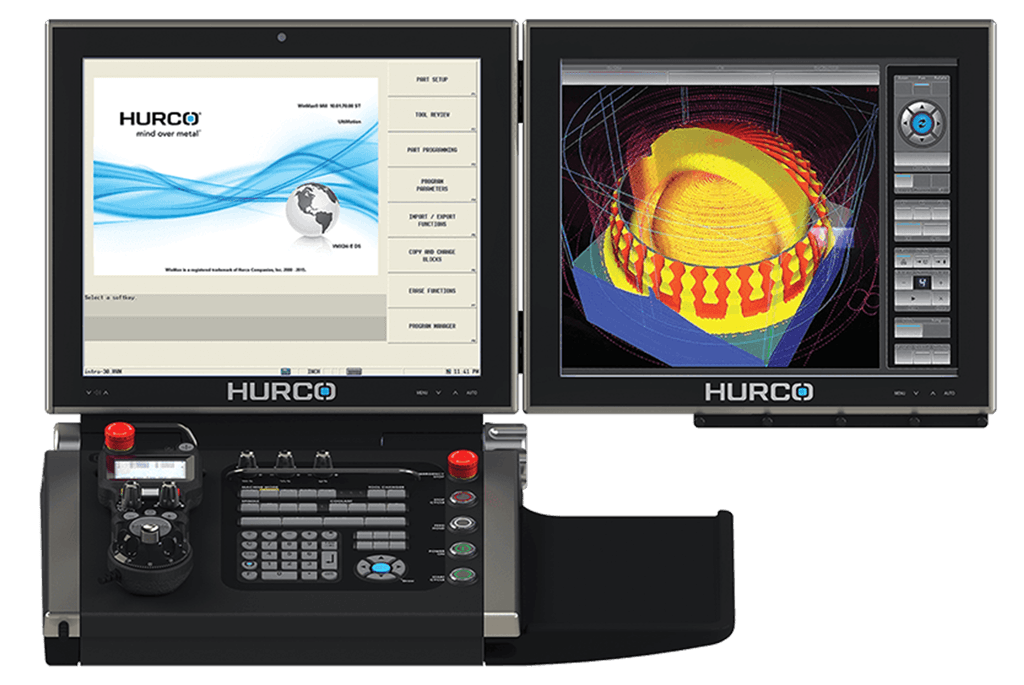

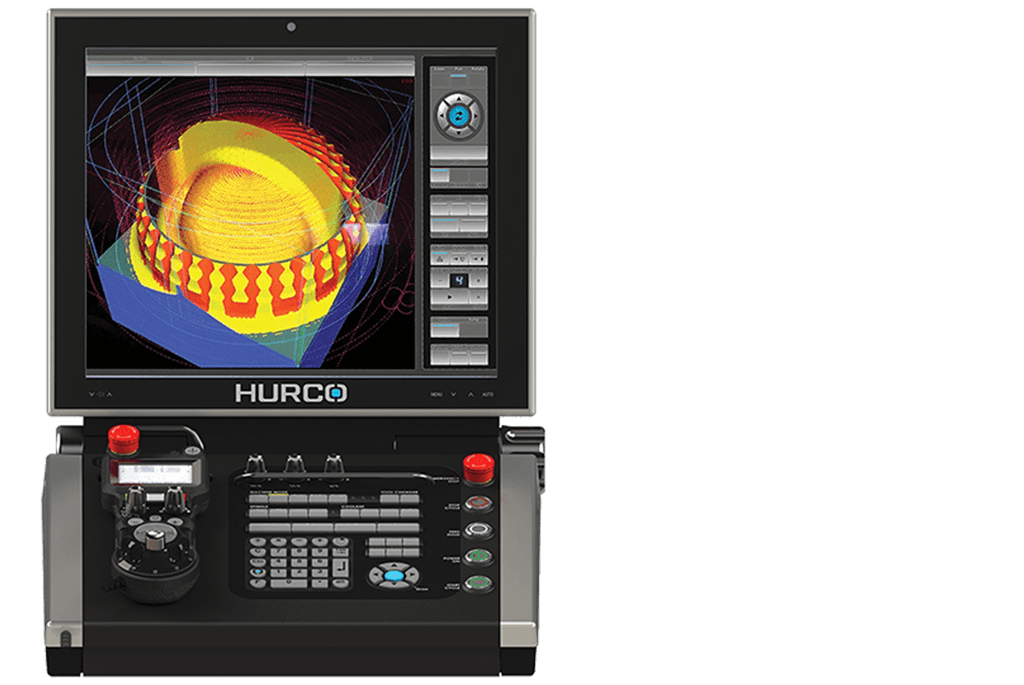

Obwohl unser Angebot von den Maschinen bis zum Service zahlreiche Leistungen umfasst, lässt es sich doch in einem kurzen Satz ausdrücken: HURCO® CNC steht für die Entwicklung und Produktion individueller und rentabilitätssteigender CNC-Maschinen höchster Qualität – vom 3-Achs-, 4-Achs- und 5-Achs- Bearbeitungszentrum bis hin zur CNC-Drehmaschine. Dank unserer einfach zu programmierenden CNC-Steuerung MAX® 5 sind unsere Werkzeugmaschinen einzigartig in der Anwendung und sorgen für höchste Produktivität beim Fräsen und Drehen. Sie möchten sich einen Überblick über unsere CNC-Maschinen verschaffen? Beim Produktvergleich hilft Ihnen unserer Produktselektor, mit dem Sie die Verfahrwege der X-Achse, Y-Achse und Z-Achse – in den Bereichen Drehen, 5-Achs-, Portal- und Horizontal-Bearbeitung auch die der W-, A-, B- bzw. C-Achse – jeder Maschine auf einen Blick sehen und schnell auf die Daten zu einzelnen Modellen zugreifen können.

Wer wir sind

HURCO® ist einer der größten, leistungsfähigsten internationalen Hersteller von CNC-gesteuerten Werkzeugmaschinen. Die hochwertigen Maschinen finden ihre Einsatzbereiche in den Branchen der Luft- und Raumfahrt, des Maschinenbaus, der Medizintechnik, Energiewirtschaft, Transport- und Computertechnik rund um den Globus. Mit unseren CNC- Bearbeitungszentren und CNC-Drehmaschinen schaffen wir die ideale Grundlage für Ihre Fertigungsanforderungen.

Die Erfüllung höchster Ansprüche an Präzision und Qualität ist bei HURCO® längst ein Grundnutzen, welcher durch weltweit 700 kompetente Mitarbeiter, modernste Produktionsanlagen und jahrzehntelanges technisches Know-how gesichert wird.

Um Ihnen den besten Service aus nächster Nähe bieten zu können, sind die Vorführ- und Schulungszentren in ganz Deutschland und Europa verteilt. Unser Netzwerk aus Service-Technikern unterstützt Sie gerne bei Wartung und Reparatur – sei es vor Ort oder durch Fernbetreuung.

Sie sehen gerade einen Platzhalterinhalt von Youtube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen